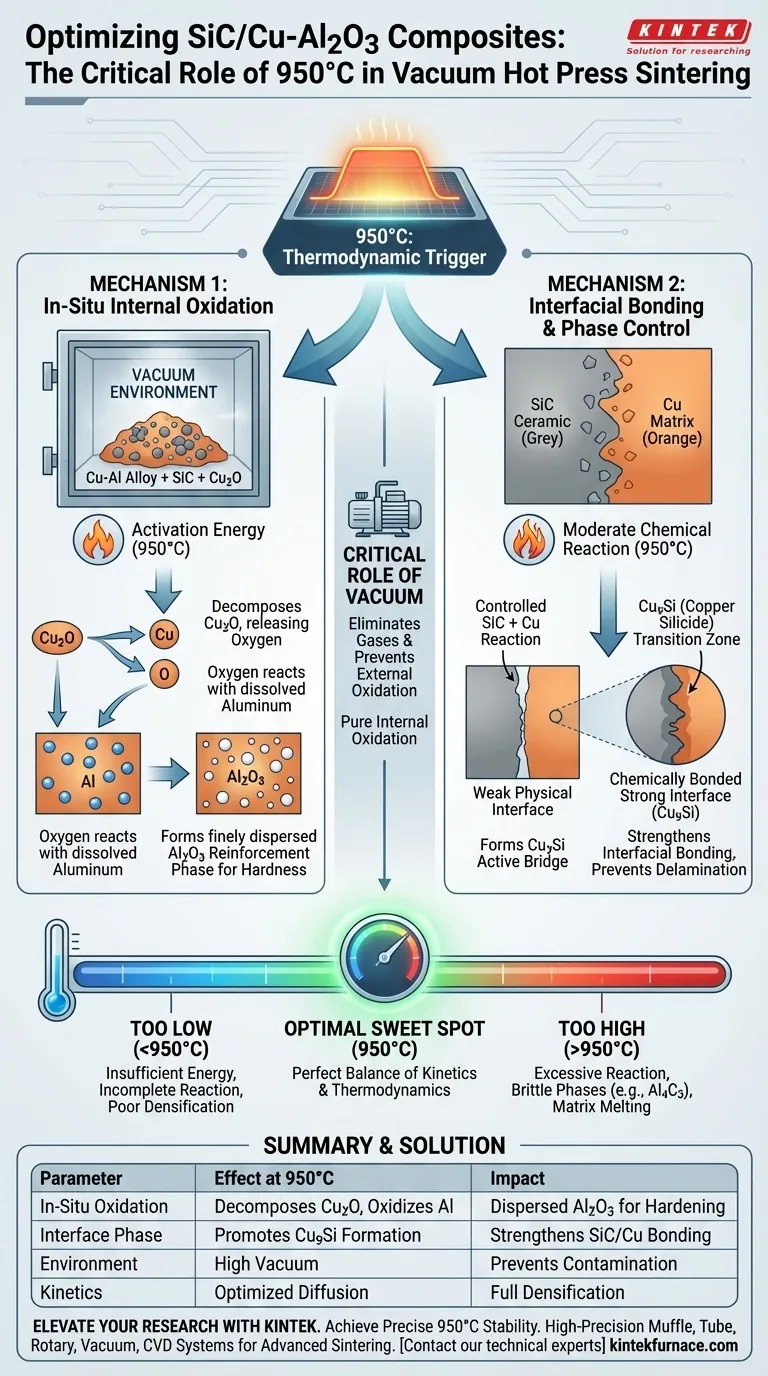

950°C的精确温度控制是决定SiC/Cu-Al2O3复合材料微观结构的热力学触发器。在此特定的热平台下,系统充当一个受控反应器,通过实现铝的原位内部氧化和优化界面结合,将内部化学势转化为机械强度。

核心要点 在950°C下调控烧结过程,可提供分解Cu2O和氧化基体中铝所需的精确活化能,从而形成分散的Al2O3增强相。同时,该温度促进SiC与铜之间受控反应生成Cu9Si,将潜在的弱物理界面转变为化学结合的高强度过渡区。

原位内部氧化机理

提供必要的活化能

内部氧化反应在室温下不会自发进行;它需要一个特定的能量阈值才能启动。

将温度保持在950°C,即可提供必要的活化能来破坏原材料中存在的氧化亚铜(Cu2O)的稳定性。

这种热输入使得氧原子从铜中解离,并扩散到溶解在Cu-Al合金中的铝原子处。

增强相的形成

一旦氧原子释放出来,铝对氧的高亲和力就会驱动氧化铝(Al2O3)的形成。

由于这是在加工过程中原位(材料内部)发生的,而不是通过添加外部陶瓷粉末,因此生成的Al2O3颗粒会精细地分散在基体中。

这种分散对于阻碍位错运动至关重要,直接提高了复合材料的硬度和强度。

真空的关键作用

虽然温度驱动反应,但真空环境确保了反应的纯度。

真空环境消除了间隙气体,并防止外部空气氧化铜基体。

这确保了铝的氧化严格是内部的,仅由Cu2O的分解控制,而不是不受控制的大气污染。

界面结合与相控制

增强SiC/Cu界面

金属-陶瓷复合材料常见的失效点是陶瓷增强体(SiC)与金属基体(Cu)之间的界面。

在950°C下,热能会在碳化硅和铜基体之间引发适度的化学反应。

Cu9Si的作用

该反应生成硅化亚铜(Cu9Si)。

与在控制不佳的工艺中常见的脆性污染物不同,在此特定条件下,Cu9Si充当化学活性桥梁。

它增强了界面结合,确保基体和增强体之间的有效载荷传递,从而防止在应力下发生分层。

理解权衡

低温的后果

如果温度显著低于950°C的目标值,系统将无法达到活化能阈值。

在热量不足的情况下,原子扩散减慢,内部氧化反应仍未完成。

这会导致致密化不足,并且缺乏Al2O3增强相,从而导致材料的机械性能较差。

过热的风险

超过最佳温度范围会带来严重风险。

虽然950°C有利于Cu9Si的形成,但显著更高的温度会引发剧烈的界面反应。

这会产生过多的脆性相(例如,在富铝区域中形成Al4C3)或导致基体熔化,从而降低延展性并使复合材料容易发生灾难性断裂。

为您的目标做出正确选择

为了优化SiC/Cu-Al2O3复合材料的性能,您必须将温度视为反应物,而不仅仅是一个设定值。

- 如果您的主要关注点是最大硬度:确保在950°C下的保温时间足以完全分解Cu2O,从而最大化分散的Al2O3的体积分数。

- 如果您的主要关注点是界面完整性:密切监测温度稳定性,以生成Cu9Si过渡层,而不会过冲到形成脆性碳化物的范围。

此过程的成功取决于维持“最佳热点”,在该点扩散动力学和反应热力学完美对齐。

总结表:

| 参数 | 950°C下的影响 | 对复合材料性能的影响 |

|---|---|---|

| 原位氧化 | 分解Cu2O以氧化Al | 形成分散的Al2O3以硬化 |

| 界面相 | 促进Cu9Si的形成 | 增强SiC/Cu的化学结合 |

| 环境 | 高真空 | 防止基体污染/氧化 |

| 动力学 | 优化扩散速率 | 确保完全致密化和载荷传递 |

通过KINTEK提升您的材料研究

精确度是脆性断裂与高性能复合材料之间的区别。KINTEK拥有专业的研发和制造能力,提供高精度马弗炉、管式炉、旋转炉、真空炉和CVD系统,所有这些系统均可完全定制,以满足您先进烧结工艺所需的严格950°C稳定性要求。

无论您是在优化SiC/Cu-Al2O3复合材料还是开发新的金属-陶瓷合金,我们的实验室高温炉都能提供您的创新所需的精确温度和真空完整性。

立即联系我们的技术专家,讨论您的独特需求,并了解KINTEK如何提高您实验室的效率。

图解指南