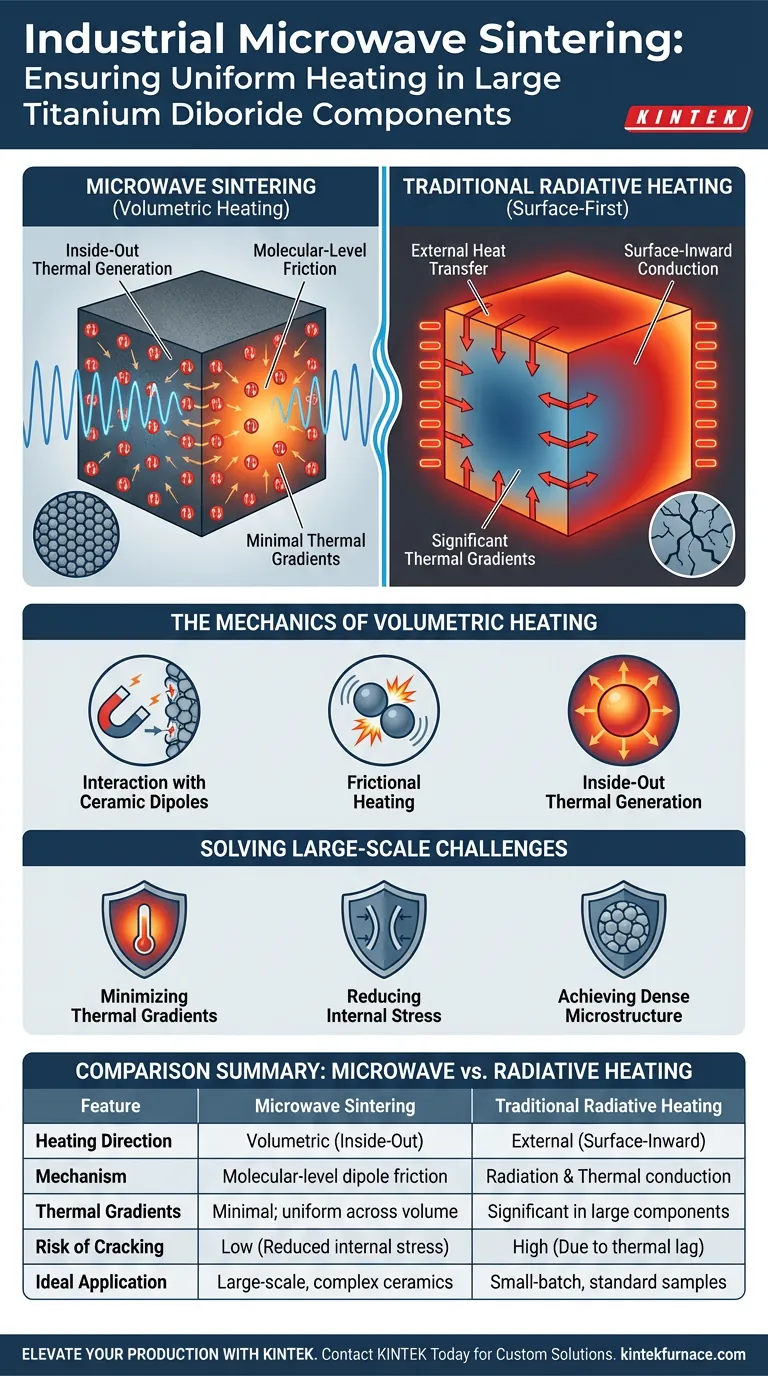

工业微波烧结炉通过直接在材料内部产生热量来确保均匀性,而不是依赖外部热源。通过利用微波与陶瓷偶极子之间的相互作用,该系统在整个二硼化钛部件中产生分子级别的摩擦。这导致整个部件能够快速、同时地进行体积加热。

核心机制 与从表面向内加热的传统方法不同,微波烧结通过分子摩擦从内部向外产生热量。这种体积加热方法几乎消除了通常会导致大规模陶瓷部件开裂的内部热应力。

体积加热的力学原理

与陶瓷偶极子的相互作用

该过程从分子层面开始。微波穿透二硼化钛,并直接与材料结构中的陶瓷偶极子相互作用。

摩擦加热

当这些偶极子响应电磁场时,它们会快速振荡。这种运动产生分子级别的摩擦,将电磁能瞬间转化为热能。

由内向外的热量产生

由于相互作用发生在材料的整个体积内,因此热量不是被“传递”的,而是被内部产生的。这导致加热模式从内部向外发展,确保核心与表面一样快速达到温度。

解决大规模加工的挑战

最小化温度梯度

在大规模二硼化钛部件中,保持从核心到表面的温度一致性是主要挑战。微波烧结可显著最小化温度梯度,防止导致结构失效的不均匀膨胀。

降低内部应力

通过确保整个体积同时加热,该工艺大大降低了内部热应力。这对于防止大型、复杂且对热冲击敏感的几何形状开裂至关重要。

获得致密的微观结构

加热过程的均匀性带来了卓越的最终产品。它有助于形成更均匀致密的微观结构,从而增强成品陶瓷部件的机械性能。

加热方法比较

辐射加热的局限性

为了理解微波烧结的价值,可以看看替代方法:管式炉。如标准加热应用中所述,管式炉依靠布置在管子外部的加热元件来提供辐射热。

表面优先的限制

虽然对小样品有效,但这种传统配置依赖于外部传热。热量必须从加热元件传递到样品的表面,然后缓慢传导到核心。

大型部件的风险

对于大规模部件,这种“由外向内”的方法会在表面和核心温度之间产生滞后。这种差异会产生微波烧结旨在消除的热梯度和应力。

为您的目标做出正确选择

在为先进陶瓷选择烧结技术时,规模和材料敏感性决定了最佳方法。

- 如果您的主要重点是大规模二硼化钛:选择微波烧结,利用体积加热,可防止开裂并确保部件的均匀密度。

- 如果您的主要重点是标准的、小批量加工:传统的管式炉可能就足够了,前提是样品尺寸允许有效的辐射传热,而没有显著的热滞后。

微波烧结通过将材料本身转化为热源,转变了加热大型陶瓷的挑战,在外部加热失效的地方确保了完整性。

总结表:

| 特性 | 微波烧结 | 传统辐射加热 |

|---|---|---|

| 加热方向 | 体积加热(由内向外) | 外部加热(由外向内) |

| 机制 | 分子级偶极子摩擦 | 辐射与热传导 |

| 温度梯度 | 最小;在整个体积内均匀 | 大型部件中显著 |

| 开裂风险 | 低(内部应力降低) | 高(由于热滞后) |

| 理想应用 | 大规模、复杂陶瓷 | 小批量、标准样品 |

使用 KINTEK 提升您的先进陶瓷生产

不要让热应力影响您的特大规格部件。KINTEK 提供行业领先的热解决方案,并辅以专家研发和精密制造。无论您需要尖端的微波系统进行均匀烧结,还是高性能的箱式炉、管式炉、旋转炉、真空炉和 CVD 系统,我们的实验室高温炉均可完全定制,以满足您独特材料科学的需求。

准备好为您的二硼化钛部件实现卓越、致密的微观结构了吗?

图解指南

参考文献

- Xinran Lv, Gang Yu. Review on the Development of Titanium Diboride Ceramics. DOI: 10.21926/rpm.2402009

本文还参考了以下技术资料 Kintek Furnace 知识库 .