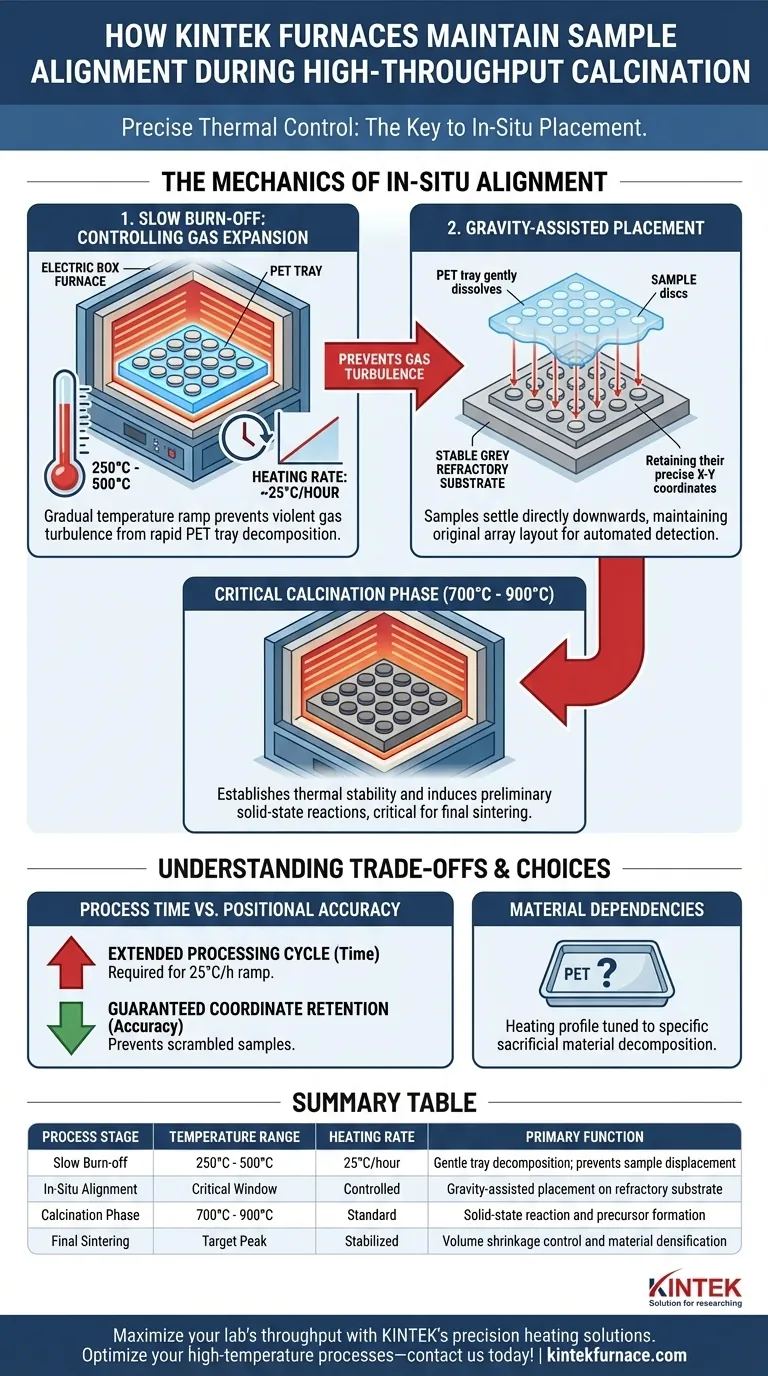

精确的热控制是保持对齐的主要机制。工业级电箱式炉通过实施专门设计的缓慢加热速率——通常在关键的 250°C 至 500°C 范围内为每小时 25°C——来确保高通量样品保持有序。这种渐进的温度升温确保了牺牲的 PET 托盘能够温和地烧毁,而不会产生剧烈的气流,从而使样品盘能够原位落在耐火基板上而不会移位。

通过严格控制牺牲材料的烧毁速率,炉子可以防止气体湍流,否则这种湍流会使轻质样品移位,从而保持自动下游检测所需的精确 X-Y 坐标。

原位对齐的机械原理

控制气体膨胀

在加热早期阶段,对样品对齐最大的威胁是湍流。

如果温度上升过快,承载样品的牺牲 PET 托盘将迅速燃烧或分解。

这种快速分解会产生突然的高体积气体,从而可能将轻质样品盘物理性地吹离位置。

关键温度窗口

为防止这种情况发生,炉子在250°C 至 500°C 之间采用高度特定的加热曲线。

通过将此区域的加热速率限制在大约每小时 25°C,炉子强制进行缓慢、受控的烧毁。

这确保了气体的释放速率可控,使炉腔内的环境相对静止。

重力辅助放置

随着 PET 托盘缓慢分解,重力以受控的方式发挥作用。

由于支撑结构是逐渐而不是剧烈地消失,样品盘会直接向下沉降。

它们落在耐火基板上,保持原始阵列布局,从而保留了自动化机器人后续定位所需的坐标。

煅烧阶段的作用

建立热稳定性

一旦对齐固定且托盘移除,炉子将进入真正的煅烧温度范围,通常为700°C 至 900°C。

电箱式炉在这些温度下提供稳定的热场,以诱导初步的固相反应。

前驱体形成

在此高温阶段,原料氧化物会发生反应,形成铁氧体前驱体结构。

此步骤对于最小化最终烧结阶段的体积收缩至关重要。

然而,此阶段的成功完全取决于样品是否处于正确位置,而这在早期的低温升温过程中已经确定。

理解权衡

工艺时间与位置精度

此方法中的主要权衡是时间。

与快速煅烧相比,每小时 25°C 的升温速率会显著延长处理周期。

然而,试图加快此特定升温过程几乎肯定会导致样品“混乱”,并导致自动检测系统失败。

材料依赖性

此对齐策略高度依赖于所使用的牺牲材料(在本例中为 PET)。

必须根据托盘材料的分解特性专门调整加热曲线。

在不调整升温速率的情况下更换托盘材料可能会重新引入气体湍流或留下影响样品纯度的残留物。

为您的目标做出正确选择

为确保您的高通量工艺成功,您必须根据您的具体操作需求优先考虑加热曲线。

- 如果您的主要重点是自动检测:严格遵守 250°C 至 500°C 之间的25°C/小时升温速率,以保证坐标保留。

- 如果您的主要重点是相组成:确保炉子能够在700°C 至 900°C 的范围内保持稳定的热场,以促进适当的固相反应。

高通量煅烧的成功不仅在于达到目标温度,还在于您如何小心地导航过程中的每一步。

总结表:

| 工艺阶段 | 温度范围 | 升温速率 | 主要功能 |

|---|---|---|---|

| 缓慢烧毁 | 250°C - 500°C | 25°C/小时 | 温和的托盘分解;防止样品位移 |

| 原位对齐 | 关键窗口 | 受控 | 重力辅助放置在耐火基板上 |

| 煅烧阶段 | 700°C - 900°C | 标准 | 固相反应和前驱体形成 |

| 最终烧结 | 目标峰值 | 稳定 | 体积收缩控制和材料致密化 |

通过 KINTEK 的精密加热解决方案最大化您的实验室通量。我们拥有专业的研发和制造支持,提供定制的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,旨在为自动化工作流程保持严格的位置精度。立即联系 KINTEK,优化您的高温工艺!

图解指南

参考文献

- Christopher Hampson, Matthew J. Rosseinsky. A high throughput synthetic workflow for solid state synthesis of oxides. DOI: 10.1039/d3sc05688k

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 用于实验室排胶和预烧结的高温马弗炉

- 带底部升降装置的实验室马弗炉窑炉

- 1700℃ 实验室用高温马弗炉