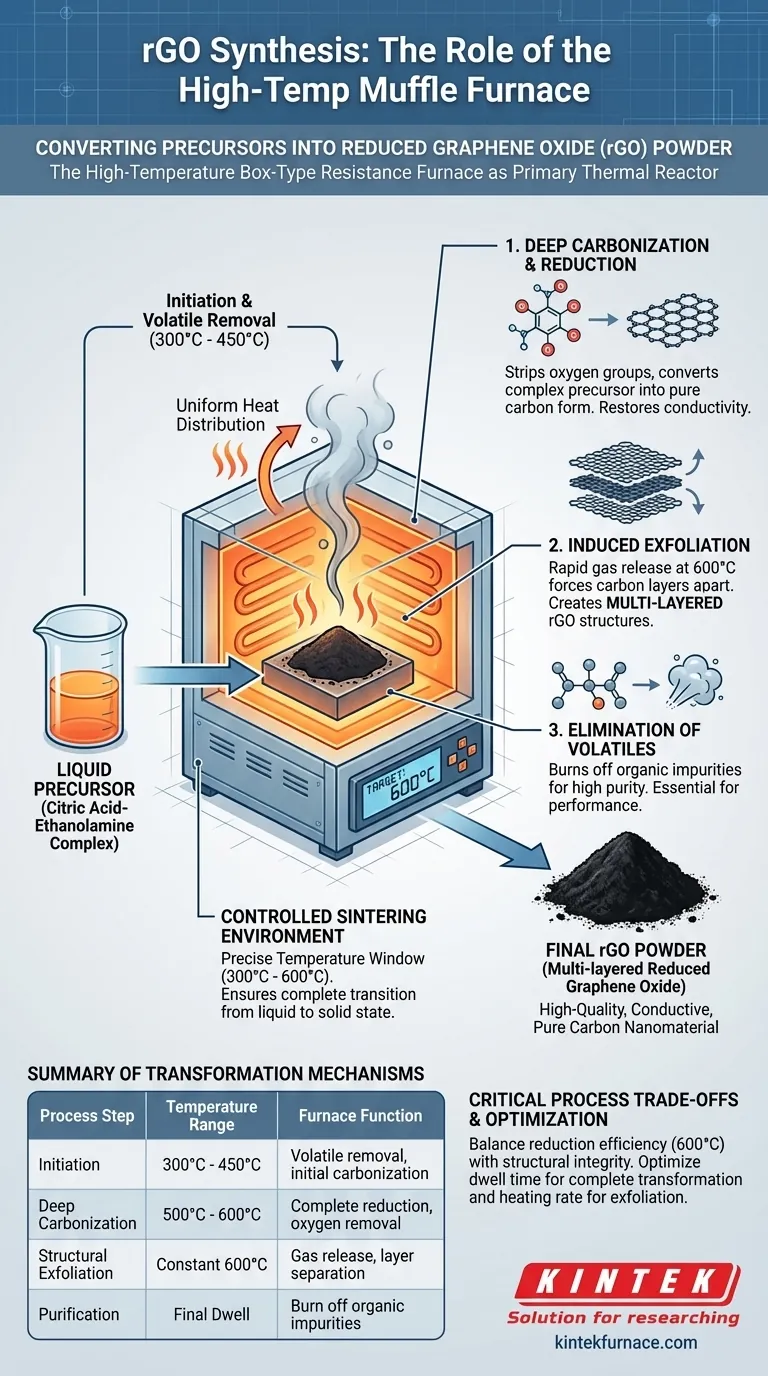

高温箱式电阻炉是 rGO 前驱体深度碳化和化学还原的主要热反应器。具体来说,它提供了一个受控的烧结环境,将柠檬酸-乙醇胺络合物加热到 300°C 至 600°C 之间的温度。这种热能驱动液态前驱体同时转化为固态的多层还原氧化石墨烯 (rGO) 残渣并发生剥离。

通过将温度精确稳定在 600°C,该炉确保了从液态化学络合物到高性能碳纳米材料的完全转变。它有助于去除非碳元素并进行结构重组,从而生产出高质量的 rGO 粉末。

热环境在 rGO 合成中的作用

要理解该炉的功能,必须超越简单的加热。该设备创造了一个精确、隔离的环境,决定了材料的化学演变。

受控烧结范围

该炉在 300°C 至 600°C 的关键温度窗口内运行。

这个特定的范围经过校准,以引发深度碳化。低于此阈值的温度可能无法启动必要的化学分解,而上限则确保反应完全进行。

从液态到固态

该炉促进了剧烈的相变。

该过程始于液态前驱体——特别是柠檬酸-乙醇胺络合物。通过持续加热,该炉会驱动挥发物逸出,并将剩余的碳结构固化成黑色的残渣。

均匀热分布

马弗炉的“箱式”设计确保材料从所有侧面均匀加热。

这种均匀性对于批次质量的一致性至关重要。它可以防止可能导致同一样品中还原不均或碳化不完全的热梯度。

转化机制

炉子提供的热量会引发特定的化学机制,这些机制决定了最终 rGO 粉末的性能。

深度碳化和还原

热处理的主要功能是从前驱体中去除含氧基团。

这种“深度碳化”有效地还原了材料,将化学络合物前驱体转化为更纯净的碳形式。这种还原恢复了与石墨烯相关的导电性能。

诱导剥离

至关重要的是,在 600°C 下的热处理不仅仅是燃烧材料;它还会对其进行剥离。

分解过程中气体的快速释放会将碳层推开。这导致形成多层还原氧化石墨烯,而不是致密的、无孔的碳块。

挥发物消除

与在陶瓷加工中的作用类似,该炉确保去除有机杂质。

通过维持高温,该炉会烧掉络合物中的有机成分,留下所需的碳骨架。这种纯化对于实现 rGO 纳米材料的高性能至关重要。

关键工艺权衡

虽然该炉是一个强大的工具,但该过程依赖于严格遵守温度参数。

温度与材料完整性

还原效率与结构完整性之间存在权衡。

主要参考资料强调600°C是“完全转化”的最佳点。如果显著偏离此设定点,则存在还原不完全(如果温度过低)或石墨烯结构可能遭受热损伤(如果温度过高)的风险。

工艺时间和能源

实现深度碳化需要持续的能源输入。

与闪蒸工艺不同,马弗炉方法依赖于稳定的“烧结环境”。这需要时间让热量渗透到前驱体中,并使化学反应完全解决,因此需要在吞吐速度和材料质量之间取得平衡。

优化您的 rGO 生产

在使用电阻炉进行 rGO 合成时,请专注于您前驱体的特定热要求。

- 如果您的主要重点是完全还原:确保您的炉子能够在 600°C 下保持稳定的保温时间,以保证柠檬酸-乙醇胺络合物的完全转化。

- 如果您的主要重点是结构剥离:验证加热速率是否足以诱导气体释放,从而将碳层分离成多层结构。

该炉不仅仅是一个加热器;它是决定您的还原氧化石墨烯的纯度、结构和最终性能的环境。

总结表:

| 工艺步骤 | 温度范围 | 炉子功能 |

|---|---|---|

| 起始 | 300°C - 450°C | 液态络合物的挥发物去除和初始碳化。 |

| 深度碳化 | 500°C - 600°C | 完全化学还原和去除含氧基团。 |

| 结构剥离 | 恒定 600°C | 诱导气体释放,形成多层 rGO 结构。 |

| 纯化 | 最终保温 | 烧掉有机杂质,留下纯碳骨架。 |

使用 KINTEK 最大化您的纳米材料精度

实现完美的 600°C 烧结环境对于高性能 rGO 生产至关重要。KINTEK 提供行业领先的热解决方案,包括马弗炉、管式炉、旋转炉和真空炉,这些设备专为深度碳化和化学气相沉积 (CVD) 而设计。

为什么选择 KINTEK?

- 专业研发:我们的系统确保均匀的热分布,实现一致的批次质量。

- 定制化解决方案:根据您的特定前驱体要求量身定制高温炉。

- 久经考验的可靠性:专为材料科学实验室的严苛要求而打造。

准备好提升您的合成工艺了吗?立即联系我们的专家,找到适合您独特研究需求的完美定制炉!

图解指南

参考文献

- R. Karunakaran, R. Shanmugasundaram. Insight into unusual complex thermodynamical behaviour of citric acid and ethanolamine solution. DOI: 10.1007/s43939-025-00192-z

本文还参考了以下技术资料 Kintek Furnace 知识库 .