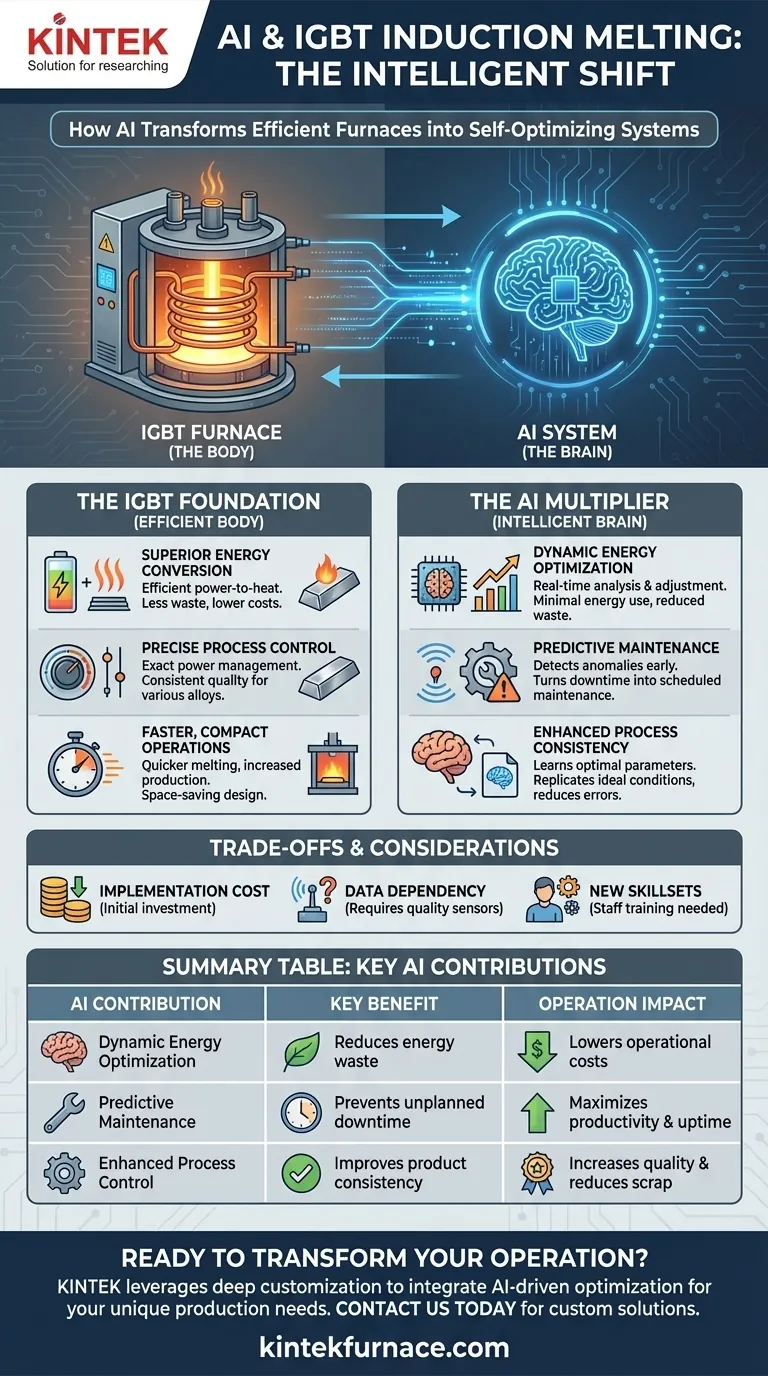

本质上,人工智能是IGBT感应熔炼炉这个高效“身体”的“智能大脑”。IGBT硬件为快速、节能的熔炼提供了动力,而人工智能则引入了数据驱动的分析层,优化能源消耗,预测机械故障,并实现手动无法达到的自动化过程控制。

核心转变是从一个高效工具转变为一个智能的、自优化的系统。IGBT技术提供动力和控制,但人工智能利用实时数据确保这些动力和控制以最有效、最经济和最可靠的方式使用。

基础:IGBT熔炉为何已经高效

在理解人工智能的贡献之前,认识到基础技术的效率至关重要。IGBT(绝缘栅双极晶体管)熔炉通过提供显著的固有优势取代了旧系统。

卓越的能量转换

IGBT技术能更有效地将电能转化为熔炼所需的热量。这意味着运行过程中浪费的能量更少,与传统系统相比,可立即节省成本并减少环境足迹。

精确的过程控制

这些熔炉可以对功率水平进行精确和快速的控制。这种精度使操作员能够管理不同黑色和有色金属及合金的熔炼过程,从而提高最终产品的质量和一致性。

更快、更紧凑的操作

IGBT的效率导致更快的熔炼时间,这直接提高了生产率。此外,该技术允许更紧凑的熔炉设计,使其适用于较小的设施,并减少大规模基础设施需求。

人工智能乘数效应:从效率到智能

人工智能利用IGBT熔炉固有的效率,并将其有效性倍增。它通过分析数据流来实时进行预测和调整。

动态能源优化

人工智能系统不依赖固定设置,而是不断分析熔体温度、功率消耗和循环时间等数据。它学习每种特定合金和批次尺寸的最佳能量曲线,动态调整功率以使用所需的绝对最小能量,进一步减少浪费。

预测性维护和故障预防

这是人工智能最重要的贡献之一。通过监测振动数据、温度波动和电信号,人工智能可以检测到预示即将发生部件故障的细微异常。它将计划外的灾难性停机转变为计划内的、影响较小的维护,从而显著提高整体生产力。

增强过程一致性

人工智能可以从数千个以前的熔炼周期中学习,以确定导致最高质量输出的确切参数。然后,它致力于在每次运行中复制这些理想条件,减少可能导致合金生产不一致或批次失败的过程变异和人为错误。

理解权衡

集成人工智能是一个强大的升级,但并非没有挑战。客观性要求承认实际考虑因素。

实施成本

实施人工智能系统需要初始投资。这不仅包括软件,还包括高质量传感器的安装、系统集成以及收集必要数据所需的潜在硬件升级。

数据依赖性和质量

人工智能的质量取决于其接收到的数据。如果传感器校准不当、放置不当或产生不可靠的数据,人工智能的结论和优化将存在缺陷。对数据完整性的承诺是不可协商的。

对新技能的需求

您的团队的角色从简单地操作熔炉转变为监督智能系统。员工将需要培训,以理解人工智能的建议,解释其数据,并管理更具技术先进性的工作流程。

为您的运营做出正确选择

集成人工智能的决定应由您的具体生产目标驱动。

- 如果您的主要重点是降低运营成本:人工智能的动态能源优化及其预防代价高昂的计划外停机的能力将带来最直接的经济回报。

- 如果您的主要重点是最大化吞吐量和正常运行时间:预测性维护能力是关键优势,可确保熔炉尽可能长时间地保持运行和高效。

- 如果您的主要重点是提高产品质量和一致性:人工智能驱动的过程控制可确保每次熔炼都符合最佳的、数据验证的参数,从而最大程度地减少变异和废品。

通过集成人工智能,您正在将您的熔炼炉从一个强大的工具转变为整个生产线的积极的、数据驱动的资产。

总结表:

| AI贡献 | 主要优势 | 对运营的影响 |

|---|---|---|

| 动态能源优化 | 减少能源浪费 | 降低运营成本 |

| 预测性维护 | 防止计划外停机 | 最大化生产力和正常运行时间 |

| 增强过程控制 | 提高产品一致性 | 提高质量并减少废品 |

准备好将您的熔炼操作转变为智能、自优化的系统了吗?

在KINTEK,我们利用卓越的研发和内部制造能力,提供先进的热处理解决方案。我们的高温炉,包括感应熔炼系统,旨在实现最佳性能。我们强大的深度定制能力使我们能够集成人工智能驱动优化等智能功能,以精确满足您对黑色和有色金属的独特生产要求。

立即联系我们,讨论人工智能增强型熔炉如何最大化您的效率、正常运行时间和产品质量。

图解指南