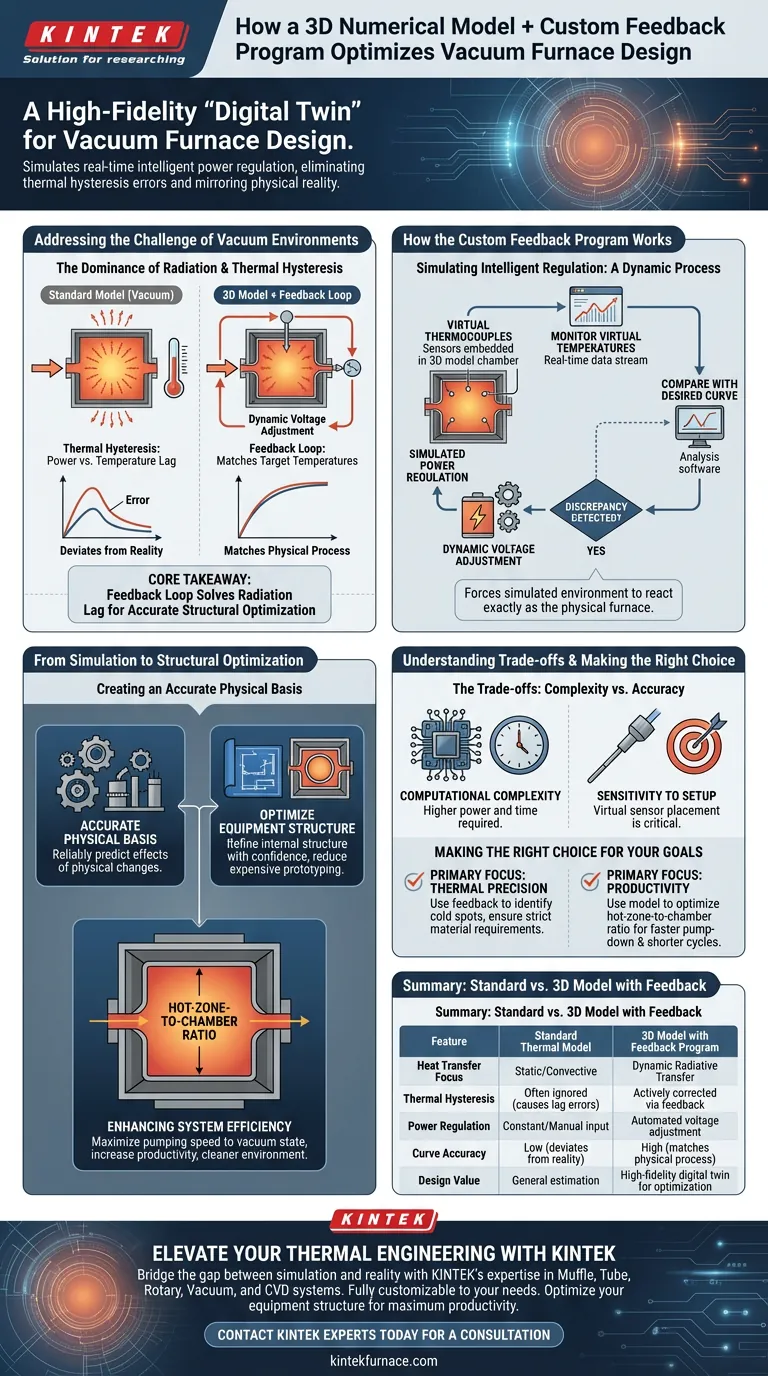

三维数值模型结合定制的温度-电压反馈程序,可作为真空炉设计的高保真“数字孪生”。通过模拟实时智能功率调节,该方法可主动监控虚拟温度并自动调整输入电压。这种动态过程消除了由热滞后引起的预测误差,确保模拟能够反映真空加热的物理现实。

核心要点:由于辐射传热引起的滞后,标准的传热模型在真空环境中通常效果不佳。这种先进的方法通过集成一个动态调整电压以匹配目标温度的反馈回路来解决此问题,为结构优化提供了数学上准确的基础。

应对真空环境的挑战

辐射的主导作用

在真空炉中,对流传热几乎不存在。系统几乎完全依赖辐射传热来加热工件。

理解热滞后

辐射传热导致施加的功率与温度的即时变化之间存在明显的脱节。这种现象称为热滞后,它会导致静态模型经常计算错误的滞后。

标准模型在没有反馈时的局限性

如果不考虑这种滞后,标准的模拟将产生与实际过程相悖的加热曲线。这种差异使得该模型在对设备进行精确结构更改方面不可靠。

定制反馈程序的工作原理

模拟智能调节

该定制程序旨在模仿实际生产环境中使用的智能功率调节系统。它将模型从被动观察转变为主动模拟。

监控过程

系统在 3D 空间中放置“虚拟热电偶”以实时监控温度。它会不断将这些模拟读数与所需的工艺曲线进行比较。

动态电压调整

检测到差异时,程序会自动调整模拟中的输入电压。这会创建一个反馈回路,迫使模拟环境像物理炉一样做出反应。

匹配加热曲线

结果是模拟加热曲线与实际工艺曲线完美对齐。这种对齐验证了模型是炉子物理行为的准确表示。

从模拟到结构优化

创建准确的物理基础

一旦反馈回路确保加热曲线准确,模型就能为设计提供可靠的物理基础。工程师现在可以精确预测物理变化将如何影响热性能。

优化设备结构

通过经过验证的模型,设计人员可以自信地优化真空烧结设备的内部结构。这减少了昂贵的物理原型制作的需要。

提高系统效率

精确建模可以优化关键设计元素,例如热区与腔室的比例。设计良好的比例可确保泵系统更快地达到真空状态,从而最大限度地提高生产率并保持更清洁的工作环境。

理解权衡

计算复杂性

在 3D 数值模型中实现实时反馈回路会大大增加模拟的复杂性。与简单、线性的热分析相比,它需要更多的计算能力和时间。

设置敏感性

由于系统模拟了反馈回路,因此“虚拟传感器”的初始设置至关重要。将模拟热电偶放置在错误的位置可能导致模型中的过度校正或加热不足,就像在现实生活中一样。

为您的设计目标做出正确选择

如果您正在设计真空烧结设备,应用这种建模方法可以帮助您平衡精度和效率。

- 如果您的主要重点是热精度:使用反馈程序来识别冷点,并确保加热曲线符合被处理材料的严格要求。

- 如果您的主要重点是生产力:使用模型优化热区与腔室的比例,确保更快的真空抽空时间和更短的循环周期。

通过在模拟和现实之间 virtually 消除差距,您可以将设计过程从猜测游戏转变为精确科学。

总结表:

| 特征 | 标准热模型 | 带反馈程序的 3D 模型 |

|---|---|---|

| 传热重点 | 静态/对流 | 动态辐射传热 |

| 热滞后 | 通常被忽略(导致滞后误差) | 通过反馈主动纠正 |

| 功率调节 | 恒定/手动输入 | 自动电压调整 |

| 曲线准确性 | 低(偏离现实) | 高(匹配物理过程) |

| 设计价值 | 一般估计 | 用于优化的高保真数字孪生 |

通过 KINTEK 提升您的热工程水平

凭借 KINTEK 行业领先的专业知识,弥合模拟与现实之间的差距。在专家研发和制造的支持下,KINTEK 提供马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,所有这些系统均可根据您独特的热处理需求进行完全定制。

无论您是研究人员还是工业制造商,我们的实验室高温炉都能提供您的材料所需的精度和效率。让我们帮助您优化设备结构,最大限度地提高生产率。

图解指南

参考文献

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

本文还参考了以下技术资料 Kintek Furnace 知识库 .