从核心来看,现代压力烧结炉按受控顺序运行:它首先在高度纯净的真空中加热材料以防止污染,然后施加巨大压力来压实并固化它们。真空、热量和压力的这种结合使得能够创造出具有超高密度和卓越机械性能的先进材料,这仅通过加热是无法实现的。

材料科学中的根本挑战是实现全密度和纯度。压力烧结炉通过系统地使用真空去除大气污染物,然后利用高温和巨大压力将材料颗粒物理地压合在一起,消除内部空隙来解决这个问题。

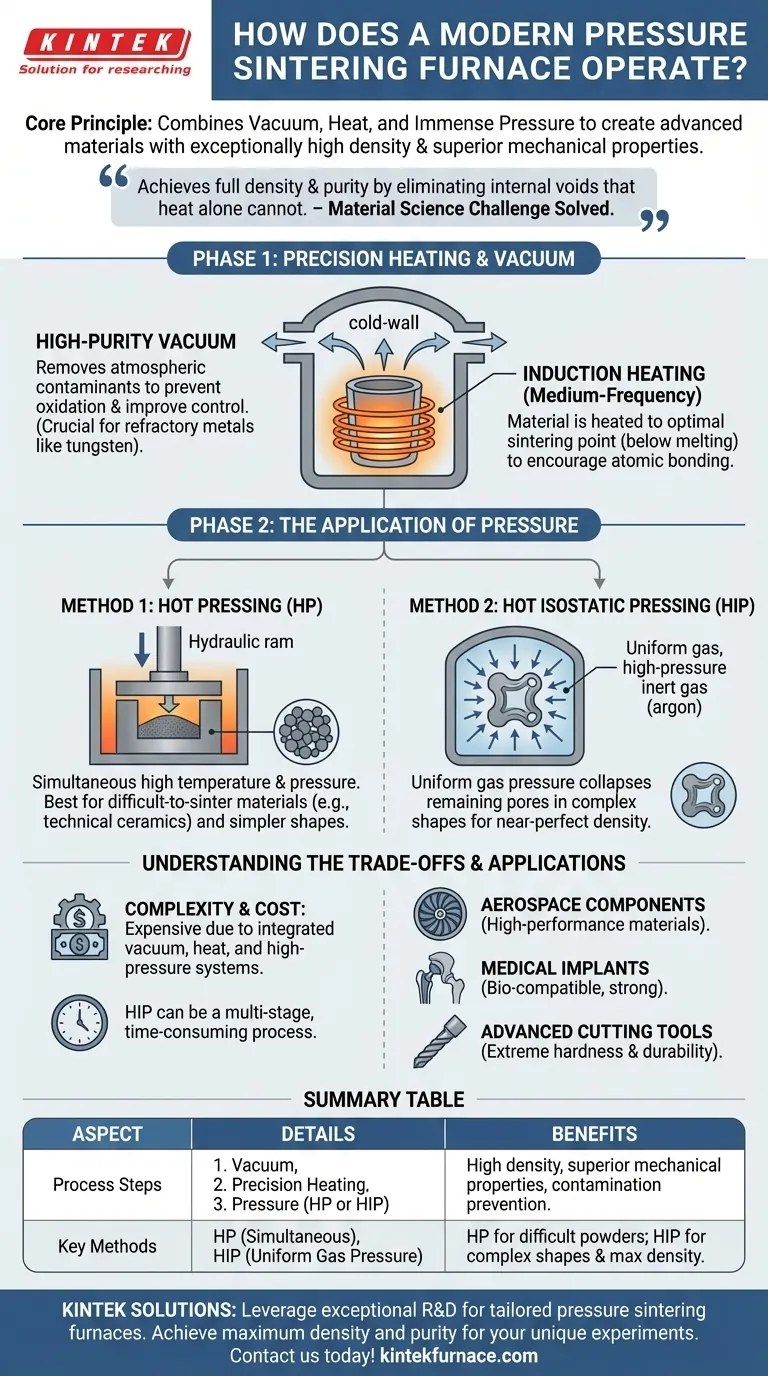

核心原理:为什么烧结需要压力

什么是烧结?

烧结是一种将粉末材料加热到略低于其熔点的温度的过程。在此温度下,颗粒中的原子会扩散到相邻颗粒的边界,将它们融合成一个固体块。

目标是从粉末中制造出致密的固体物体。然而,传统烧结(仅使用热量)通常会留下小的空隙或孔隙,这会损害最终材料的强度和性能。

真空的作用

现代炉子的第一个关键步骤是创造高纯度真空。将炉腔内的气体抽走有两个重要目的。

首先,它防止氧化和污染。许多先进材料,特别是像钨这样的难熔金属,在高温下会与氧气反应,从而降低其质量。真空确保材料保持纯净。

其次,它提高过程控制。去除空气可以提供更稳定和可预测的加热环境,从而生产出更一致、更可靠的最终产品。

解构现代炉:分步流程

现代压力烧结炉是一个复杂的“冷壁”容器。这意味着炉体本身是主动冷却的,而只有内部加热元件和工件会变得非常热,从而实现精确的热管理。

阶段 1:精确加热

建立真空后,材料被加热。这通常通过中频感应加热等方法完成,其中强大的磁场加热坩埚(通常由钨或石墨制成),然后坩埚将热量辐射到工件上。

温度被小心地升高到材料的最佳烧结点——足以促进原子键合但不足以使其熔化。

阶段 2:施加压力

这是该过程的决定性阶段。压力用于物理地封闭仅靠热量无法消除的内部空隙。施加压力有两种主要方法。

热压(HP):在此方法中,高温和高压同时施加。在加热过程中,物理压头将材料粉末压在模具内。这对于像陶瓷这样难以熔化的材料特别有效。

热等静压(HIP):这是实现近乎完美密度的更常见方法。材料首先在真空(或低压)下烧结到初始密度。然后,炉子被回充高压惰性气体(如氩气)。这种巨大的均匀压力会使任何剩余的内部孔隙坍塌,从而形成完全致密的零件。

理解权衡

复杂性和成本

这些炉子是高度复杂的系统,集成了真空技术、高温工程和高压液压或气体系统。这种跨学科性质使得它们在购置、操作和维护方面成本高昂。

热压与热等静压

热压非常适合压实难以烧结的粉末,但由于使用物理模具和压头,通常仅限于简单的形状。

热等静压(HIP)可以应用于复杂的形状,因为气体压力是各向同性(均匀)的。然而,它是一个多阶段过程,可能更耗时。

材料适用性

尽管具有变革性,但压力烧结并非通用解决方案。它最适用于高性能材料,在这些材料中,实现最大密度和纯度对功能至关重要,例如在航空航天部件、医疗植入物和高级切削工具中。对于要求不高的应用,传统烧结可能就足够了。

为您的目标做出正确选择

在考虑这项技术时,您的最终目标决定了最佳方法。

- 如果您的主要重点是在复杂零件中实现最大理论密度:真空烧结和随后的热等静压(HIP)的两阶段工艺是确定的方法。

- 如果您的主要重点是固结难以烧结的粉末(如技术陶瓷):在加热过程中施加压力的热压(HP)方法通常是更有效的选择。

- 如果您的主要重点是确保最高的材料纯度:真空阶段是最关键的要素,因为它消除了高温循环期间氧化和污染的风险。

通过掌握真空、热量和压力之间的相互作用,这些炉子使工程师能够设计和创造出以前无法实现的材料。

总结表:

| 方面 | 详情 |

|---|---|

| 工艺步骤 | 1. 真空创建以实现纯度 2. 精密加热 3. 施加压力(HP 或 HIP) |

| 关键方法 | 热压(HP):同时施加热量和压力 热等静压(HIP):用于复杂形状的均匀气体压力 |

| 优点 | 高密度、卓越的机械性能、防止污染 |

| 应用 | 航空航天部件、医疗植入物、先进切削工具 |

准备好利用先进高温炉解决方案提升您的材料科学项目了吗?KINTEK 凭借卓越的研发和内部制造能力,为不同的实验室提供定制的压力烧结炉,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统。我们强大的深度定制能力确保我们能精确满足您在实现最大密度和纯度方面的独特实验要求。立即联系我们,讨论我们的解决方案如何推动您的创新!

图解指南