从核心来看,热压机的工作原理是利用一个被称为压板的加热板,对基材施加高温和显著压力。这种受控的热量和力的组合用于永久性地转移设计或将材料熔合在一起。该过程依赖于三个关键组件协同工作:产生热量的加热元件、均匀分布热量的压板以及施加持续压力的机械系统。

热压机不仅仅是热源。它是一种精密工具,旨在控制热量、压力和时间之间的相互作用——这三个基本变量决定了任何转移或材料粘合过程的成功或失败。

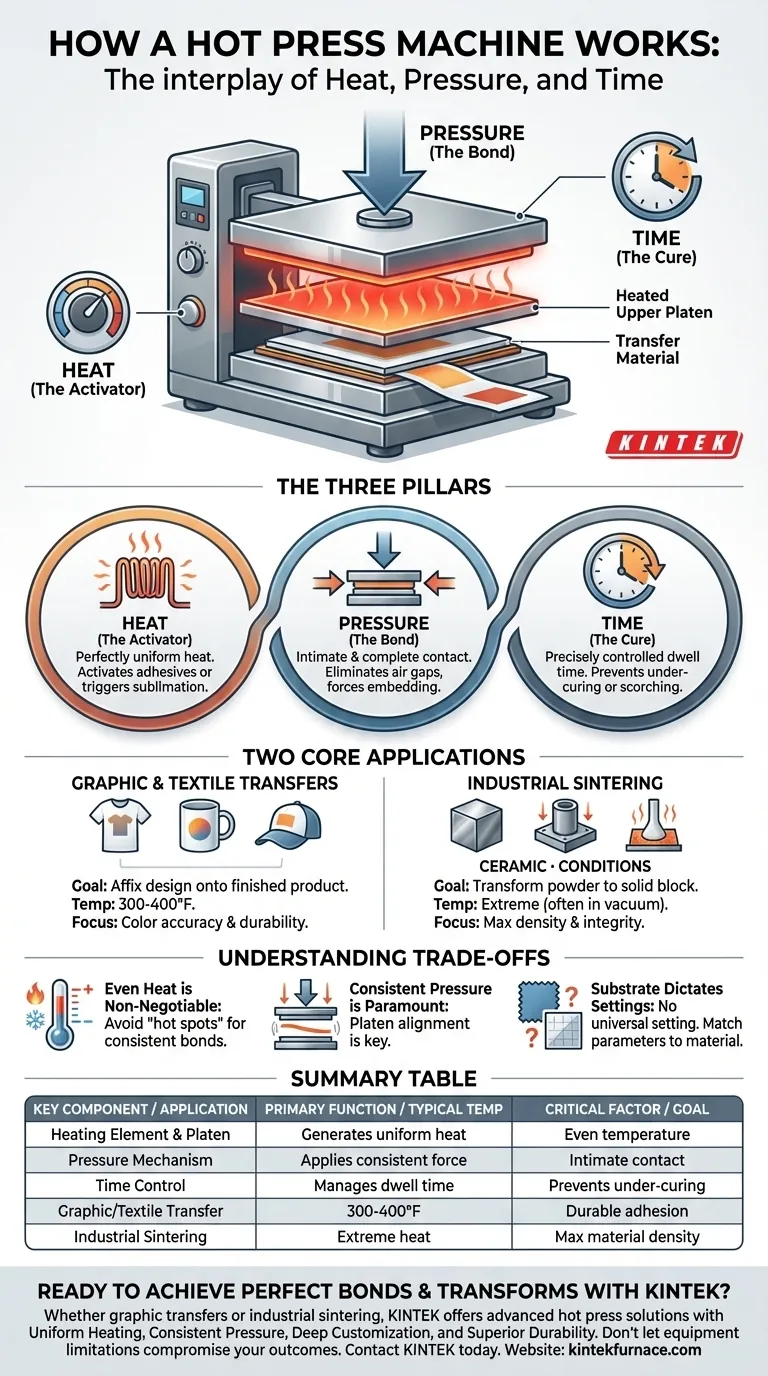

热压的三大支柱

要真正理解热压机的工作原理,您必须将其视为一个管理三个不同但相互关联因素的系统。每个因素都在最终结果中扮演着至关重要的角色。

热量的作用(激活剂)

该过程始于内部加热元件,它加热金属压板。压板最重要的任务是确保其整个表面提供完美均匀的热量。

这种热量起到激活剂的作用。在图形转移中,它可能会激活热转印乙烯基(HTV)背面的特殊粘合剂,或触发升华,即固态墨水直接转化为气体以染料基材的纤维。

压力的作用(粘合)

压力机构,可以是手动杠杆或自动气动系统,确保了紧密而完全的接触。

这种力将转印介质(如纸张或乙烯基)牢固地压在基材(如T恤或瓷砖)上。它消除了气隙,并迫使活化的墨水或粘合剂物理地嵌入材料的表面或纤维中,从而形成耐剥落和褪色的永久粘合。

时间的作用(固化)

时间是让热量和压力有效发挥作用的要素。压制持续时间,称为“停留时间”,受到精确控制。

时间过短,转印将不完整,导致粘合力弱。时间过长,则有烧焦基材、烧毁粘合剂或导致设计中的颜色渗色或褪色的风险。

两个核心应用:转移与转化

尽管原理相同,但热压机用于两种非常不同规模的应用。

应用1:图形和纺织品转移

这是最常见的用途,用于制作定制服装、马克杯、标牌和其他促销品。目标是将单独的设计层固定到成品上。

在这里,温度通常在300-400°F(150-200°C)范围内。重点是颜色准确性和转印件在洗涤和使用过程中的耐用性。

应用2:工业材料烧结

在先进制造中,热压用于称为烧结的过程。这涉及将粉末材料(如陶瓷或金属合金)转化为坚固、密度极高的块状物。

在这里,在真空或惰性气体环境中施加巨大的压力和极高的温度。力将粉末压实,同时热量将颗粒熔合在一起,从而生产出具有接近完美密度和优异材料性能的最终产品。

理解权衡

热压机的有效性并非仅仅因为它的存在就能保证。组件的质量及其应用会带来显著的权衡。

均匀受热是不可协商的

低质量机器的一个常见故障点是压板上存在“热点”或冷点。不均匀的温度会导致转印件在一个区域完美粘合,而在另一个区域褪色或剥落。

持续压力至关重要

压力必须均匀地施加到整个表面。如果压板晃动或未对齐,一侧的压力会更大,导致结果不一致且不专业。这是精心设计的机器与廉价机器之间的关键区别。

基材决定设置

没有通用的设置。棉质衬衫所需的加热、压力和时间组合与涤纶运动服或硬质陶瓷砖不同。为特定基材使用错误的设置是导致错误的最常见原因。

为您的目标做出正确选择

理解核心原理让您可以专注于对您的特定应用重要的事情。

- 如果您的主要重点是工艺和服装:优先选择以压板热量一致性出色而闻名的机器,并学习所选转印材料所需的具体设置。

- 如果您的主要重点是工业制造:您的关注点是实现最大的材料密度和完整性,这需要精确控制温度曲线、大气条件和巨大的可量化压力。

掌握热压机来自于理解您不仅仅是在操作一台机器;您是在控制一种基本的材料转化。

总结表:

| 关键组件 | 主要功能 | 关键因素 |

|---|---|---|

| 加热元件和压板 | 产生并分布均匀热量 | 整个表面温度均匀 |

| 压力机构 | 施加持续力进行粘合 | 紧密接触,无气隙 |

| 时间控制 | 管理压制周期的持续时间 | 防止固化不足或烧焦 |

| 应用 | 典型温度范围 | 目标 |

| 图形/纺织品转移 | 300-400°F (150-200°C) | 耐用、颜色准确的附着 |

| 工业烧结 | 极高热量(通常在真空中) | 最大材料密度和完整性 |

准备好实现完美的粘合和转化了吗?

无论您的项目需要图形转移的精度还是工业烧结的强大性能,正确的设备都至关重要。 KINTEK 利用卓越的研发和内部制造,提供先进的热压解决方案。

我们的专业知识确保:

- 均匀加热和持续压力:消除热点和不均匀粘合,每次都能获得完美效果。

- 深度定制:我们根据您独特的材料和工艺要求定制机器。

- 卓越耐用性:专为在工艺和严苛工业环境中实现可靠性而打造。

不要让设备限制影响您的成果。 立即联系 KINTEL,讨论我们的热压解决方案如何改变您的生产流程。

图解指南