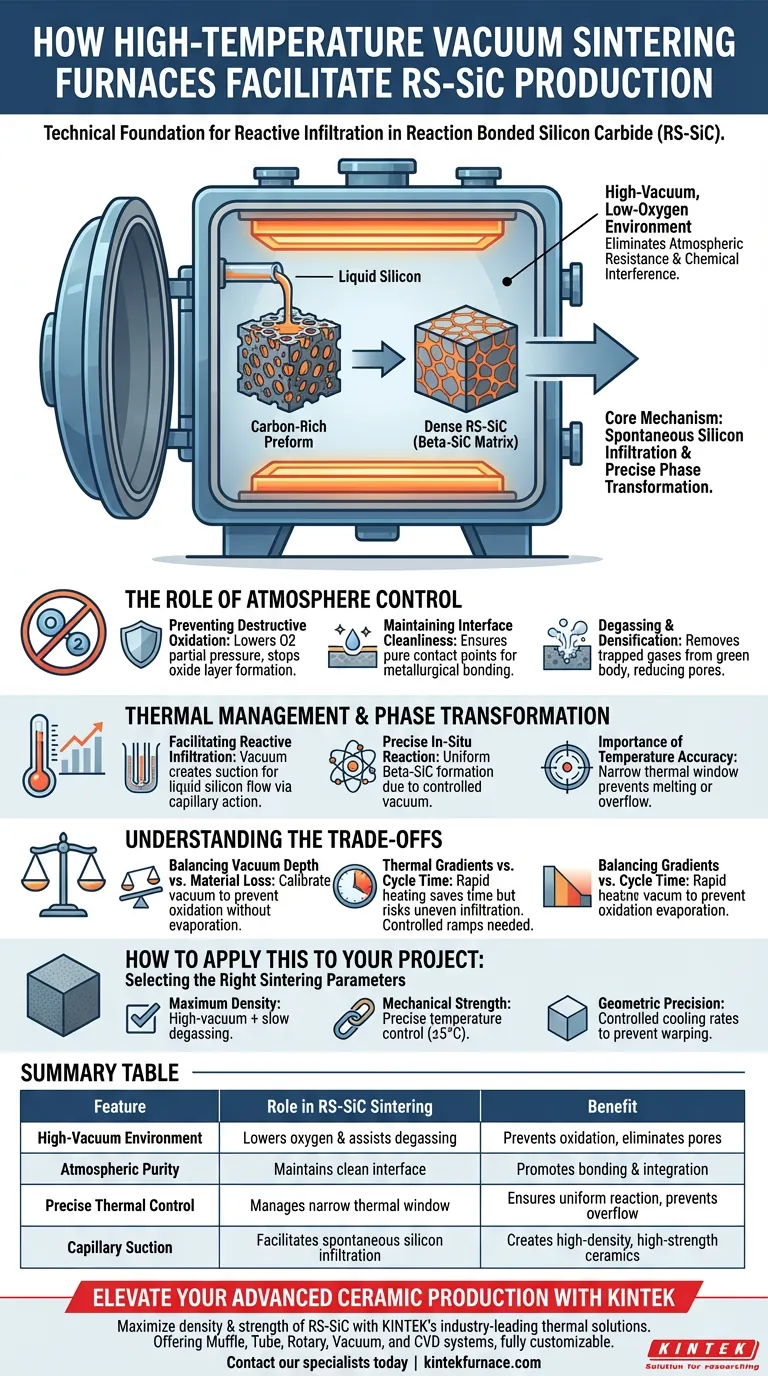

高温真空烧结炉是 RS-SiC 生产的技术基础,它提供了促进“反应渗透”所需的热精度和气氛纯度。通过创造高真空、低氧环境,炉子允许液态硅渗透富碳预制件并在原位反应,形成致密、高强度的陶瓷,而不会受到氧化或气体夹杂的干扰。

真空烧结炉在 RS-SiC 生产中的核心机制是消除大气阻力和化学干扰。这使得硅能够自发渗透,并精确地进行相变,从而获得具有优异密度和结合强度的材料。

气氛控制的作用

防止破坏性氧化

在烧结所需的高温下,硅和碳与氧的反应性很强。真空环境降低了氧分压,防止了氧化物层的形成,否则这些氧化物层会阻碍反应或削弱最终结构。

保持界面清洁

高真空确保了碳化硅颗粒与碳基体之间的接触点在化学上保持“清洁”。这种纯度对于促进冶金结合以及确保新形成的 β-SiC 无缝集成到现有基体中至关重要。

脱气和致密化

真空环境积极地帮助排出“生坯”或预制件内部的气体。通过去除这些捕获的气体,炉子减少了内部孔隙和缺陷,从而使最终产品更加致密和一致。

热管理与相变

促进反应渗透

当炉温升高到硅的熔点以上时,真空会产生吸力效应。这种环境允许液态硅通过毛细作用自发地流入碳预制件的孔隙中。

精确的原位反应

在炉内,渗透的液态硅直接与预制件中的碳反应,生成新的 β-SiC。由于这是在受控的真空中进行的,因此反应是均匀的,并且形成的相之间的结合非常牢固。

温度精度的重要性

精确的温度控制是强制性的,因为 RS-SiC 烧结需要狭窄的热窗口。即使是微小的偏差也可能导致材料熔化或溢出,从而导致材料密度和机械完整性急剧下降。

理解权衡

平衡真空深度与材料损失

虽然高真空对于纯度是必要的,但非常高的温度下的过度真空有时会导致某些元素的蒸发。工程师必须仔细校准真空度,以确保其足够深以防止氧化,但又足够稳定以防止意外的材料损失。

热梯度与循环时间

快速加热可以缩短循环时间,但可能会在零件内部产生热梯度,导致硅渗透不均匀。实现完全均匀的反应需要较慢、受控的加热斜率,这会增加过程的总能耗和生产时间。

如何将其应用于您的项目

选择正确的烧结参数

RS-SiC 生产的成功取决于将您的炉子能力与您的特定材料要求相匹配。

- 如果您的主要重点是最大密度:优先选择具有高真空能力和缓慢脱气阶段的炉子,以确保在硅渗透开始之前将所有内部孔隙排空。

- 如果您的主要重点是机械强度:专注于精确的温度控制系统(在 ±5°C 以内),以确保原位反应形成均匀的 β-SiC 相,而不会过热基体。

- 如果您的主要重点是几何精度:使用允许受控冷却速率的真空炉,以最大程度地减少内部应力并防止反应完成后开裂或翘曲。

通过利用真空环境在分子水平上控制化学反应,您可以将多孔预制件转化为高性能的工业级陶瓷。

摘要表:

| 特征 | 在 RS-SiC 烧结中的作用 | 益处 |

|---|---|---|

| 高真空环境 | 降低氧分压并辅助脱气 | 防止氧化并消除内部孔隙/缺陷 |

| 气氛纯度 | 保持硅与碳基体之间界面的清洁 | 促进优异的冶金结合和相集成 |

| 精确的热控制 | 管理硅熔化的狭窄热窗口 | 确保均匀的原位反应并防止材料溢出 |

| 毛细吸力 | 促进液态硅的自发渗透 | 从多孔预制件中制造高密度、高强度陶瓷 |

使用 KINTEK 提升您的先进陶瓷生产

通过 KINTEK 行业领先的热解决方案,最大限度地提高您的反应粘合碳化硅 (RS-SiC) 的密度和机械强度。凭借专家研发和精密制造的支持,KINTEK 提供各种马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,这些系统专为高性能实验室和工业应用而设计。

无论您需要高真空能力进行无气体致密化,还是需要超精确的温度均匀性来保证相稳定性,我们的系统都可根据您的独特材料需求进行完全定制。不要满足于不完美的结构完整性。立即联系我们的专家,了解我们的高温炉技术如何优化您的烧结工艺!

图解指南

参考文献

- Bety Al-Saqarat, Ehab AlShamaileh. Study of Galena Ore Powder Sintering and Its Microstructure. DOI: 10.3390/met14040439

本文还参考了以下技术资料 Kintek Furnace 知识库 .