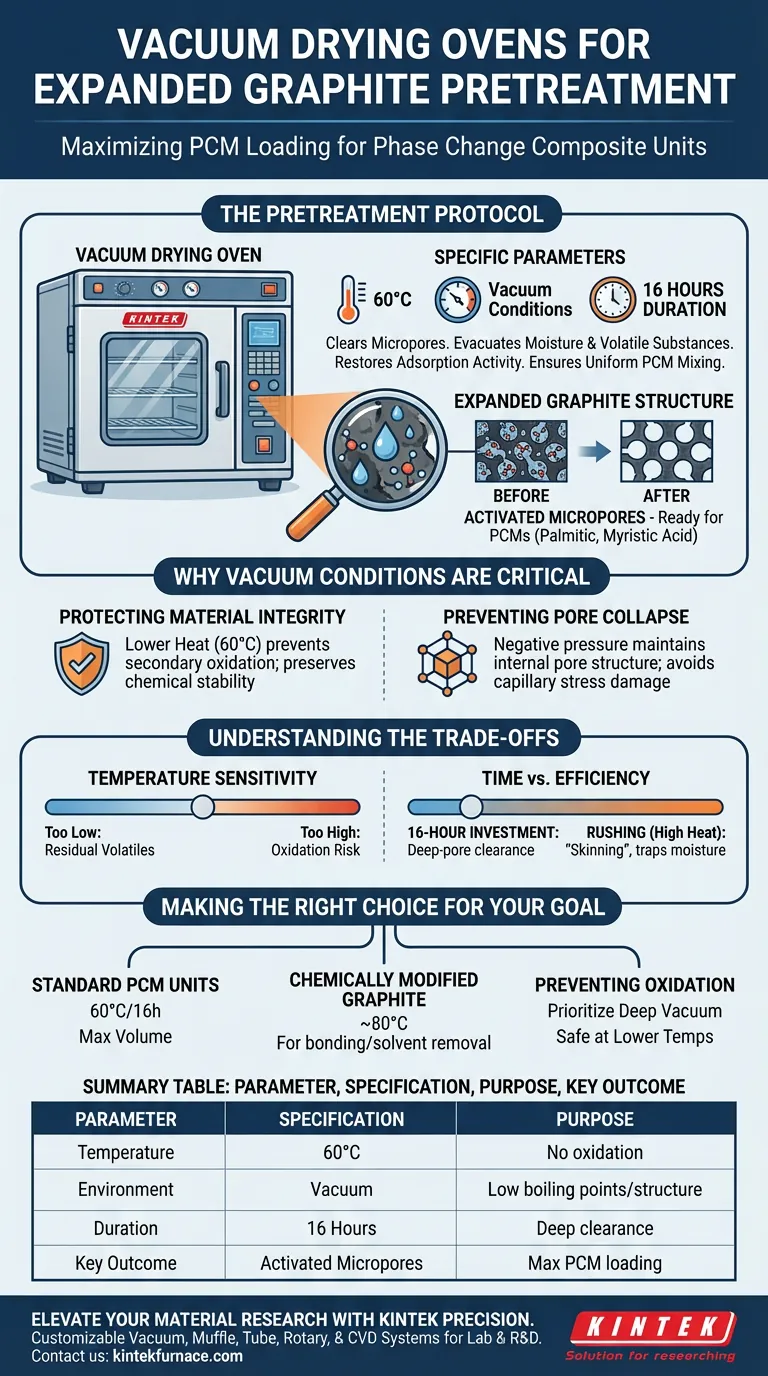

在制备相变复合材料单元的背景下,真空干燥箱是膨胀石墨关键的表面活化步骤。具体而言,该材料在真空条件下于 60°C 下进行 16 小时的处理。

这种精确的热处理彻底排除了石墨微孔中截留的水分和挥发性物质。通过清除这些内部空隙,该过程恢复了膨胀石墨的吸附活性,确保其能够均匀吸附和容纳相变材料(PCM),如棕榈酸和肉豆蔻酸。

真空干燥过程充当了膨胀石墨的结构“重置”。通过降低截留杂质的蒸发点,它清除了材料的微孔网络,而不会使其暴露于有害的高温,从而最大化了储能相变材料的可用体积。

预处理规程

具体参数

为达到复合材料形成的最优状态,膨胀石墨必须在60°C 下干燥 16 小时。

这种适中的温度是足够的,因为真空环境显著降低了水和挥发性有机物的沸点。

清除微孔

主要物理目标是去除水分和挥发性物质。

膨胀石墨高度多孔,就像微观海绵一样。没有这个干燥步骤,水分子会占据微孔,物理上阻碍相变材料的进入。

确保均匀混合

此预处理的最终目标是促进均匀混合。

当孔隙完全干燥且为空时,膨胀石墨表现出最佳的吸附活性。这使得后续的相变材料(棕榈酸或肉豆蔻酸)能够深入结构内部,而不仅仅是覆盖表面。

为什么真空条件至关重要

保护材料完整性

在大气压下干燥通常需要更高的温度才能达到相同的除湿效果。

高温可能导致石墨表面发生二次氧化。通过使用真空,您可以在仅 60°C 的温度下实现快速蒸发,从而保持石墨的化学稳定性和结构完整性。

防止孔隙塌陷

负压环境有助于维持内部孔隙结构。

高温下的快速蒸发有时会引起毛细应力,从而损坏脆弱的孔壁。真空干燥创造了一个更温和的环境,使膨胀石墨的“骨架”保持完整,以实现最大的负载能力。

理解权衡

温度敏感性

虽然 60°C 是标准膨胀石墨预处理的理想温度,但这是一个特定的校准。

如果温度过低,可能会残留挥发物,从而降低复合材料的储能密度。如果温度过高(例如,接近 100°C 以上而没有特定改性剂),您可能会氧化碳晶格,从而降低导热性。

时间和效率

16 小时是制造过程中一项重大的时间投入。

试图通过提高温度来缩短时间来急于完成此过程,可能会导致“表皮化”或表面闭合,即外层干燥并封闭内部孔隙,将水分截留在内部。长时间、低温的真空循环对于深层孔隙的清除是不可或缺的。

为您的目标做出正确选择

您的真空干燥过程的具体设置应由石墨的化学成分和预期的相变材料决定。

- 如果您的主要重点是标准的相变复合材料单元: 严格遵守60°C / 16 小时的规程,以最大化棕榈酸或肉豆蔻酸等脂肪酸的微孔体积。

- 如果您的主要重点是化学改性石墨(例如,使用硅烷): 您可能需要将温度提高到大约80°C,因为这有助于改性剂与石墨表面之间的化学键合,同时去除乙醇等溶剂。

- 如果您的主要重点是防止氧化: 优先考虑真空密封的质量而非温度;深真空可以让您在较低温度下有效干燥,从而保护材料免受氧气暴露。

您的复合材料的成功不仅取决于石墨的质量,还取决于其在装载前的孔隙的空无状态。

总结表:

| 参数 | 规格 | 目的 |

|---|---|---|

| 温度 | 60°C | 去除挥发物,同时避免石墨氧化风险 |

| 环境 | 真空 | 降低沸点并防止孔壁塌陷 |

| 时长 | 16 小时 | 确保深层孔隙清除和水分去除 |

| 关键结果 | 活化的微孔 | 最大化棕榈酸等 PCM 的负载能力 |

通过 KINTEK 精密设备提升您的材料研究水平

通过高性能实验室解决方案最大化您的相变复合材料的储能密度和热性能。在专家研发和世界级制造的支持下,KINTEK 提供全面的真空、箱式、管式、旋转和 CVD 系统——所有这些都可以完全定制,以满足您特定的温度和真空要求。

无论您是进行敏感的表面活化还是复杂的化学气相沉积,我们的设备都能提供您的研究所需的稳定性和控制力。立即联系我们,为您的实验室找到完美的加热解决方案!

图解指南

参考文献

- Zhiwei Huang, Yan Zhang. Mechanical structure design and performance analysis of heat storage working medium for heat insulation layer. DOI: 10.2298/tsci2402271h

本文还参考了以下技术资料 Kintek Furnace 知识库 .