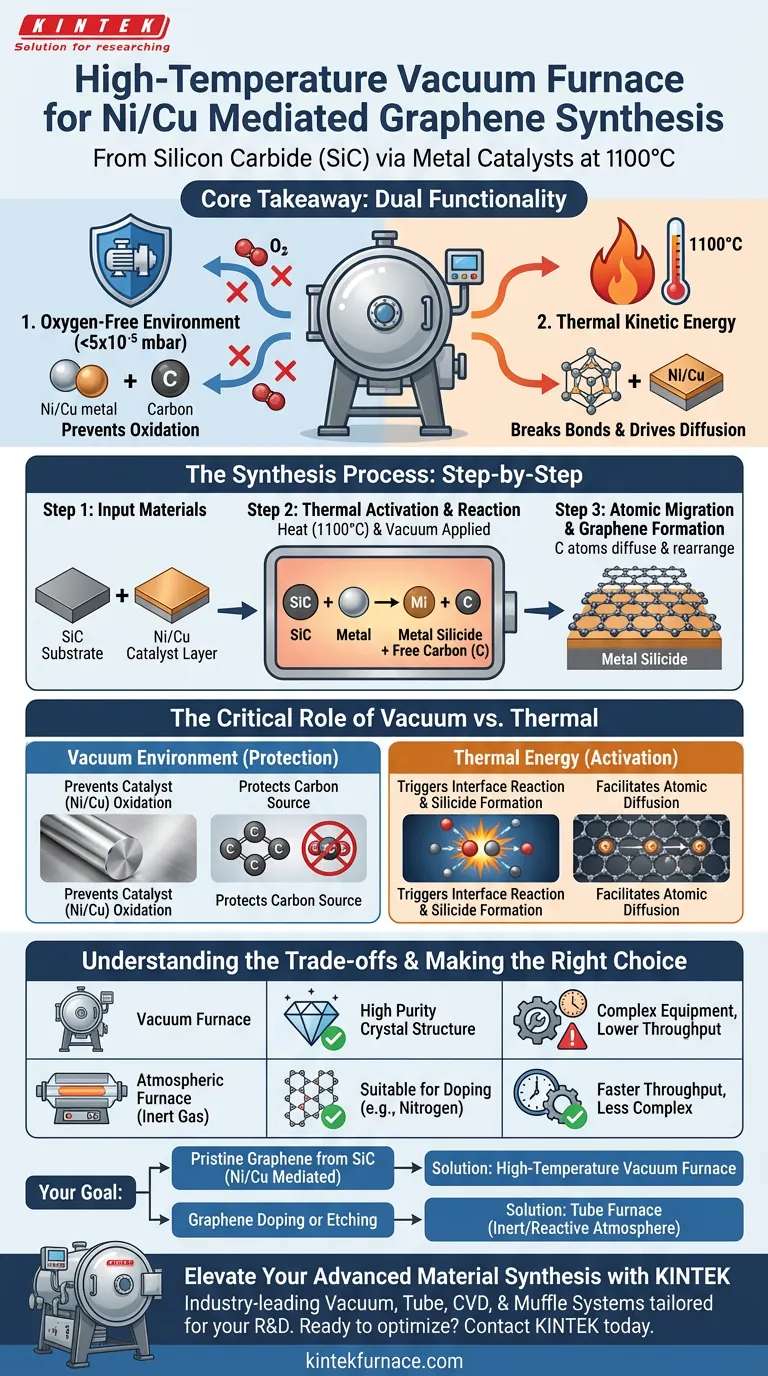

高温真空炉通过为碳化硅 (SiC) 和金属层之间的界面反应创造精确的热力学条件,从而促进镍和铜介导的石墨烯合成。通过在超高真空(通常低于 $5 \times 10^{-5}$ mbar)下将材料加热到 1100 °C,炉子会引发金属硅化物的形成,随后释放出游离碳原子形成石墨烯结构。

核心要点 真空炉同时发挥两种关键作用:它提供打破原子键和驱动扩散所需的热动能,同时严格维持无氧环境,以防止金属催化剂和碳源发生灾难性的氧化。

真空环境的关键作用

防止材料氧化

炉子的最直接作用是创造一个稳定、超高真空的环境。当镍和铜等金属被加热到合成温度(1100 °C)时,它们会与氧气发生高度反应。

在开放大气中,这些金属会迅速发生不良氧化,从而破坏催化剂表面。真空室消除了加工环境中的氧气,确保金属在反应中保持纯净和活性。

保护碳源

除了保护金属外,真空对于碳本身也至关重要。在这些高温下,如果存在氧气,用于构建石墨烯晶格的游离碳原子会立即燃烧(氧化)成二氧化碳。真空确保释放的碳可用于石墨烯的形成。

热激活和反应动力学

触发界面反应

炉子必须在特定持续时间内将温度保持在约 1100 °C。这种热量提供了触发碳化硅和金属层界面反应所需的热动能。

没有这种强烈的热量,系统将不具备打破碳化硅内部强键所需的活化能。

金属硅化物的形成

一旦越过热阈值,金属层(镍/铜)就会与碳化硅发生反应。炉子持续的热量驱动金属硅化物的形成。

这种化学转变是该过程的驱动力:当金属与硅结合时,它会迫使碳原子释放。

促进原子迁移

高温也对扩散至关重要。如扩散退火工艺中所述,维持恒定的高温(850°C–1150°C)为原子跨界面迁移提供了活化能。

在这种情况下,热能使释放的碳原子重新排列,从本体材料过渡到在表面形成有序的六方石墨烯晶格。

理解权衡

设备复杂性与样品纯度

使用高真空炉可提供最高的纯净环境,这对于确定精确的材料扩散系数和获得高质量的晶体结构至关重要。

然而,这会带来复杂性的代价。与标准大气管式炉相比,实现并维持低于 $5 \times 10^{-5}$ mbar 的压力需要复杂的泵送系统和严格的密封完整性。

产量限制

真空工艺本质上是批次导向的,并且由于抽空腔室和安全冷却所需的时间而可能较慢。

虽然大气炉(使用氩气等惰性气体)可用于其他石墨烯处理——例如氧化石墨烯的热还原或氮掺杂——但通过金属介导的特定SiC 向石墨烯的转化依赖于高真空炉在 1100 °C 下严格保证的氧化控制。

为您的目标做出正确选择

炉子技术的选择在很大程度上取决于特定的合成途径和所需的石墨烯质量。

- 如果您的主要重点是通过金属介导从 SiC 合成纯净石墨烯:您必须使用高温真空炉来防止氧化,同时在 1100 °C 下实现金属硅化物反应。

- 如果您的主要重点是掺杂石墨烯(例如,用氮):使用惰性气体(氩气)流动的高温管式炉可能更适合促进碳原子被掺杂剂取代。

- 如果您的主要重点是制造纳米孔或化学活化:需要一个能够处理 CO2 或 H2 等活性气氛的管式炉,以可控的速率蚀刻材料。

石墨烯合成的成功不仅在于达到正确的温度,还在于精确控制施加热量的化学气氛。

总结表:

| 特征 | 真空炉在石墨烯合成中的作用 | 关键结果 |

|---|---|---|

| 热能 | 达到 1100 °C 以触发 SiC-金属界面反应 | 金属硅化物的形成 |

| 真空度 | 维持 < 5 x 10⁻⁵ mbar 的压力 | 防止催化剂和碳氧化 |

| 扩散控制 | 维持原子迁移的高活化能 | 有序的六方石墨烯晶格 |

| 环境 | 无氧加工室 | 形成高纯度晶体结构 |

使用 KINTEK 提升您的先进材料合成水平

实现石墨烯合成的精确热力学条件需要不妥协的热控制和真空完整性。KINTEK 提供行业领先的实验室高温炉——包括真空炉、管式炉、CVD 炉和马弗炉系统——这些设备都经过精心设计,能够满足您研发的严苛要求。

无论您是合成纯净石墨烯、进行氮掺杂,还是开发定制的化学活化工艺,我们专家支持的制造都能确保您的设备完美契合您独特的研究需求。

准备好优化您的高温反应了吗? 立即联系 KINTEK 讨论您的定制炉解决方案。" Form)."

图解指南

参考文献

- Aiswarya Pradeepkumar, Francesca Iacopi. Epitaxial graphene growth on cubic silicon carbide on silicon with high temperature neutron reflectometry: an <i>operando</i> study. DOI: 10.1039/d3ra08289j

本文还参考了以下技术资料 Kintek Furnace 知识库 .