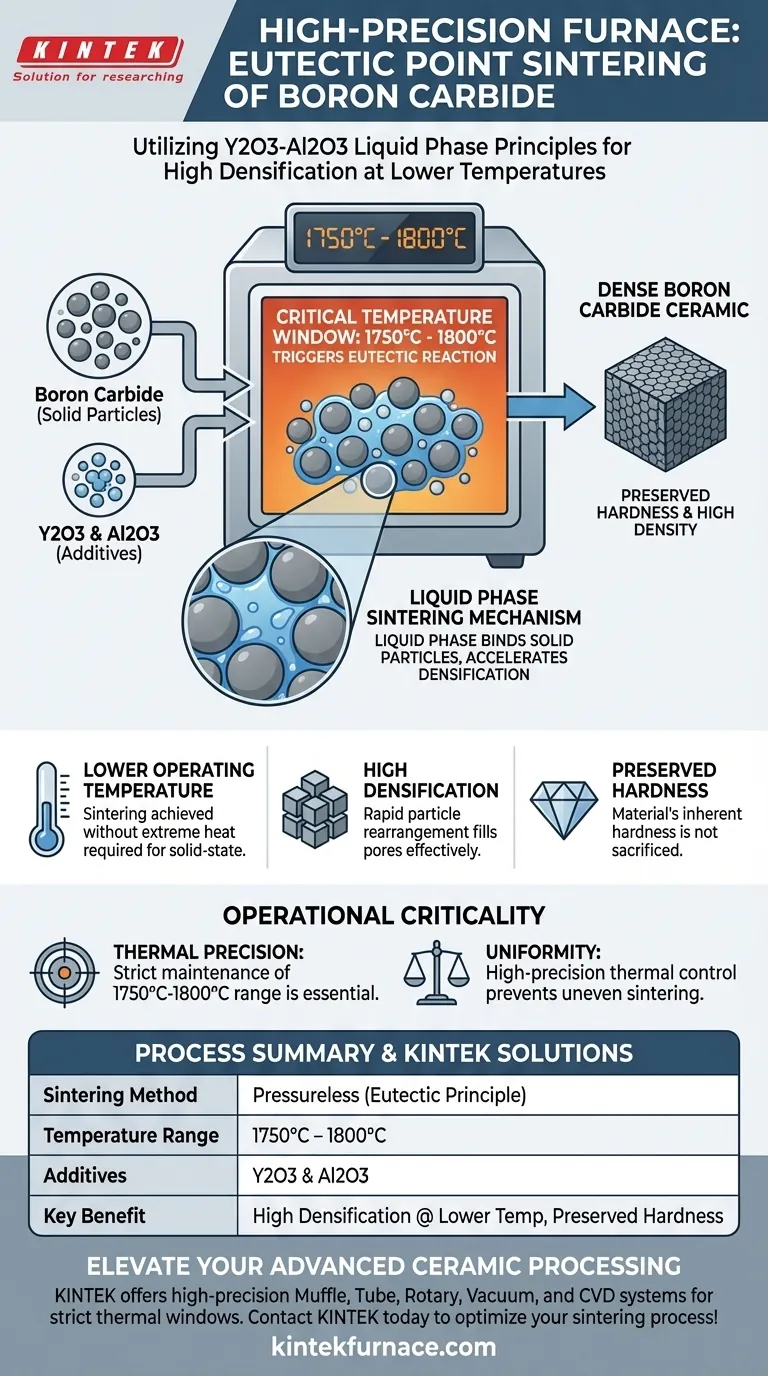

高精度高温实验室熔炉利用共晶点原理,严格将热环境维持在 1750°C 至 1800°C 之间,以促进液相烧结。通过保持这个特定的温度窗口,熔炉会触发 Y2O3-Al2O3 添加剂的化学反应,将它们转化为液相,从而将固态碳化硼颗粒结合在一起。

该方法的核心优势在于能够在没有极端高温或高压的情况下实现高致密度。通过触发特定的共晶反应,熔炉能够以较低的温度烧结碳化硼,同时保持材料固有的硬度。

液相烧结的力学原理

要理解熔炉如何实现这一点,我们必须审视温度控制与化学添加剂之间的相互作用。

Y2O3-Al2O3 系统的作用

在此过程中,碳化硼并非孤立烧结。它与由氧化钇 (Y2O3) 和氧化铝 (Al2O3) 组成的特定添加剂系统混合。

选择这些添加剂是因为它们具有特定的共晶点——混合物熔化成液体的最低温度。

在 1750°C–1800°C 下触发反应

熔炉的主要功能是达到并维持1750°C 至 1800°C 的关键温度范围。

在这个狭窄的窗口内,Y2O3 和 Al2O3 发生反应形成液相。这不是逐渐软化;这是由设备的热精度触发的明显相变。

加速传质

一旦形成液相,它就会充当固态碳化硼颗粒之间的载体介质。

该液体的存在显著加速了颗粒重排。它填充了固体颗粒之间的孔隙并促进了传质,从而使陶瓷能够快速致密。

降低工艺要求

由于液相充当“胶状”传输机制,碳化硼无需达到其自身的熔点(远高于此)即可熔合。

这使得在显著低于固相烧结所需的温度下,生产出完全烧结、致密的陶瓷。

操作关键性和权衡

虽然有效,但依赖共晶点原理会带来必须管理的特定操作限制。

热窗口的敏感性

该过程的成功完全取决于热场精度。

操作窗口很窄(1750°C 至 1800°C)。如果熔炉的温度低于此范围,共晶反应将不会发生,添加剂将保持固态,从而阻止致密化。

材料纯度与添加剂

该方法需要在碳化硼基体中引入外来材料(Y2O3 和 Al2O3)。

在许多陶瓷工艺中,添加剂会降低机械性能。然而,在此特定应用中,参考资料指出材料的硬度并未牺牲,这表明晶界相具有高度兼容性。

设备能力

标准熔炉可能缺乏在整个腔室中保持此温度范围所需的均匀性。

使用没有高精度热控制的熔炉存在烧结不均匀的风险,即样品的一部分发生反应,而另一部分保持多孔。

为您的目标做出正确选择

在选择碳化硼的烧结策略时,请考虑您的具体密度和设备要求。

- 如果您的主要重点是最大密度:确保您的熔炉能够在 1750°C–1800°C 的范围内保持稳定,以充分激活液相机制。

- 如果您的主要重点是工艺效率:利用 Y2O3-Al2O3 添加剂系统降低所需的运行温度,从而减少能耗和循环时间。

- 如果您的主要重点是材料硬度:继续采用这种液相方法,因为它能够独特地实现致密化,而不会损害最终陶瓷的机械硬度。

温度控制的精度是利用共晶原理进行无压烧结的最关键因素。

摘要表:

| 特性 | 无压烧结(共晶法) |

|---|---|

| 温度范围 | 1750°C – 1800°C |

| 化学添加剂 | 氧化钇 (Y2O3) 和氧化铝 (Al2O3) |

| 相机制 | 液相烧结 |

| 主要优势 | 在较低温度下实现高致密度 |

| 关键因素 | 热均匀性与精密控制 |

| 最终性能 | 保持材料硬度和高密度 |

提升您的先进陶瓷加工水平

精确的温度控制是多孔样品和完美致密陶瓷之间的区别。在专家研发和制造的支持下,KINTEK 提供高精度马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,这些系统旨在维持共晶反应和液相烧结所需的严格热窗口。

无论您是烧结碳化硼还是开发新型复合材料,我们可定制的高温实验室熔炉都能提供您研究所需的均匀性和可靠性。

准备好优化您的烧结工艺了吗? 立即联系 KINTEK 讨论您的独特需求!

图解指南