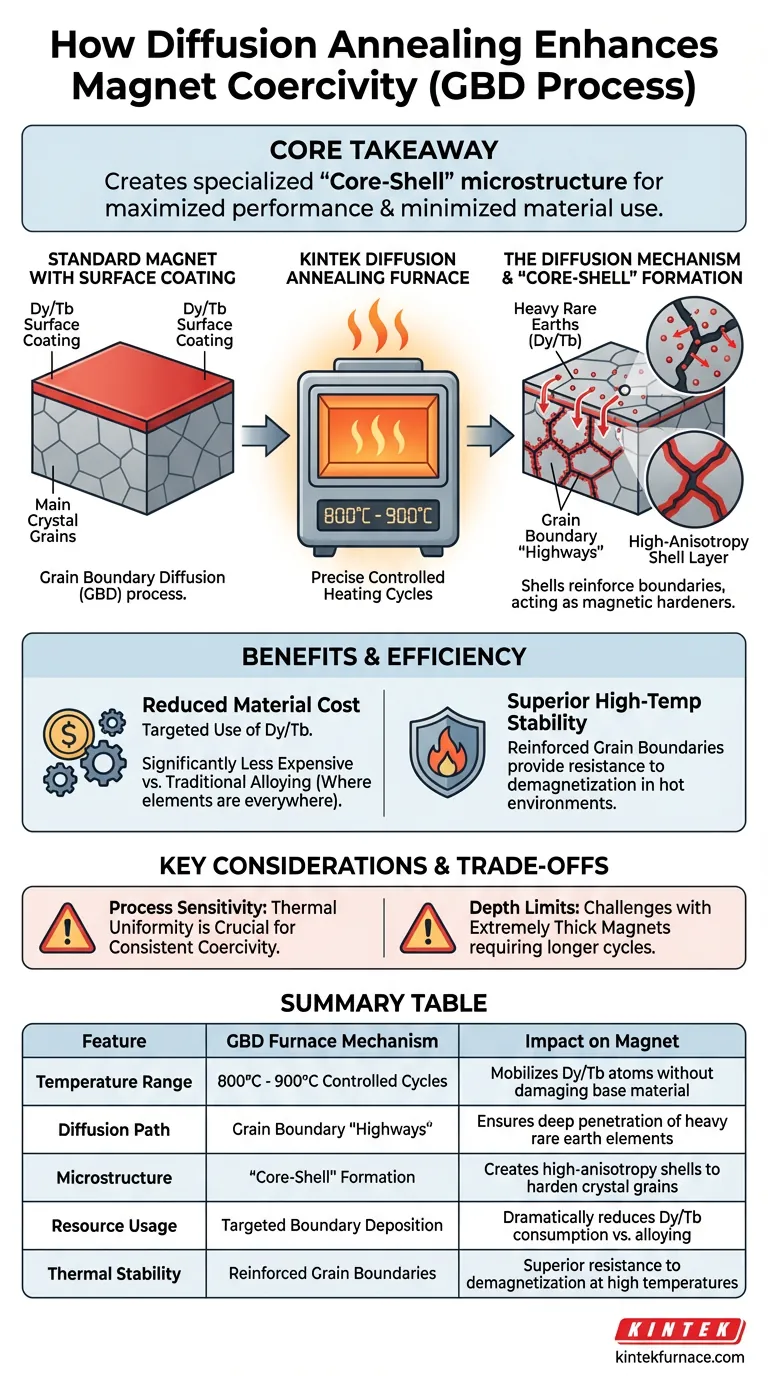

扩散退火炉通过执行精确的加热循环来提高矫顽力,通常在 800°C 至 900°C 的范围内。这种受控的热环境通过晶界驱动重稀土元素(如镝或铽)从磁体表面的涂层进入内部结构。

核心要点 扩散退火炉是创建特殊“核-壳”微观结构的关键。通过将重稀土元素集中在晶界而不是合金化到整个磁体中,该工艺可以最大限度地提高磁性能,同时最大限度地减少材料消耗。

扩散机理

受控加热循环

该炉子的主要功能是维持 800-900°C 的严格温度范围。

这个特定的热窗口至关重要。它提供了足够的能量来移动重稀土原子,而不会熔化基体磁体或损坏其主要磁相。

通过晶界渗透

在这种热量下,涂层材料——镝 (Dy) 或铽 (Tb)——从表面迁移到磁体主体中。

至关重要的是,这些元素沿着 晶界 迁移。这些边界充当原子的“高速公路”,使它们能够深入材料内部,而不是停留在外部。

微观结构转变

高各向异性壳层的形成

当 Dy 或 Tb 原子沿着晶界迁移时,它们会与磁体的主要晶粒相互作用。

这种相互作用形成了一个 高各向异性壳层,包裹着各个晶粒。这个“壳层”充当磁硬化剂,特别加固了最容易退磁的区域。

提高稳定性

该壳层的存在显著提高了磁体在 高温下的稳定性。

通过加固晶界,炉子处理确保磁体即使在工作环境的热应力下也能保持其强度。

效率和资源管理

减少稀土使用量

传统方法涉及将重稀土合金化到磁体的整个体积中。

炉子促进的 GBD 工艺使用 少量 这些昂贵的元素。由于元素仅靶向需要的地方——晶界——所需的 Dy 或 Tb 的总量大大减少。

理解权衡

工艺敏感性

此增强的成功完全取决于 热精度。

如果炉子未能均匀维持 800-900°C 的范围,扩散将是不均匀的。这可能导致磁体矫顽力水平不一致,其中磁芯保持较弱,而表面被硬化。

深度限制

虽然炉子驱动渗透,但它最终是一个基于扩散的过程。

元素能够有效迁移的深度存在物理限制。对于非常厚的磁体,要在整个中心体积中实现均匀的高各向异性壳层,需要更长的循环时间或优化的炉气氛。

为您的目标做出正确选择

为了确定此工艺是否符合您的制造要求,请考虑您的主要限制因素:

- 如果您的主要重点是降低成本: 与传统合金化相比,此工艺使您能够使用显著更少的昂贵重稀土材料 (Dy/Tb) 来实现高性能。

- 如果您的主要重点是高温性能: 与标准磁体相比,高各向异性壳层的形成在高温工作环境中提供了优越的抗退磁能力。

通过利用扩散退火炉,您可以将标准磁体通过定向的微观结构工程转化为高性能组件。

摘要表:

| 特征 | GBD 炉机制 | 对磁体的影响 |

|---|---|---|

| 温度范围 | 800°C - 900°C 受控循环 | 在不损坏基体材料的情况下移动 Dy/Tb 原子 |

| 扩散路径 | 晶界“高速公路” | 确保重稀土元素深入渗透 |

| 微观结构 | “核-壳”形成 | 形成高各向异性壳层以硬化晶粒 |

| 资源使用 | 定向晶界沉积 | 与合金化相比,大大减少了 Dy/Tb 的消耗 |

| 热稳定性 | 加固的晶界 | 在高温下具有优越的抗退磁能力 |

使用 KINTEK 精密设备最大化磁体性能

通过 KINTEK 先进的扩散退火炉 解锁晶界扩散的全部潜力。凭借专家研发和世界一流的制造能力,我们提供专门的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,旨在提供高各向异性壳层形成所需的 精确 800°C–900°C 热稳定性。

无论您是希望通过最大限度地减少重稀土使用量来降低材料成本,还是需要提高高温矫顽力以满足苛刻的应用需求,我们的实验室和工业炉都 完全可定制,以满足您独特的冶金需求。

准备好优化您的磁性材料了吗? 立即联系我们的专家,找到最适合您的高温解决方案!

图解指南

参考文献

- Finks, Christopher. Technical Analysis: Magnet-to-Magnet Rare Earth Recycling Without Solvent Extraction (M2M-Δ Architecture) - Defense Supply Chain Resilience. DOI: 10.5281/zenodo.17625286

本文还参考了以下技术资料 Kintek Furnace 知识库 .