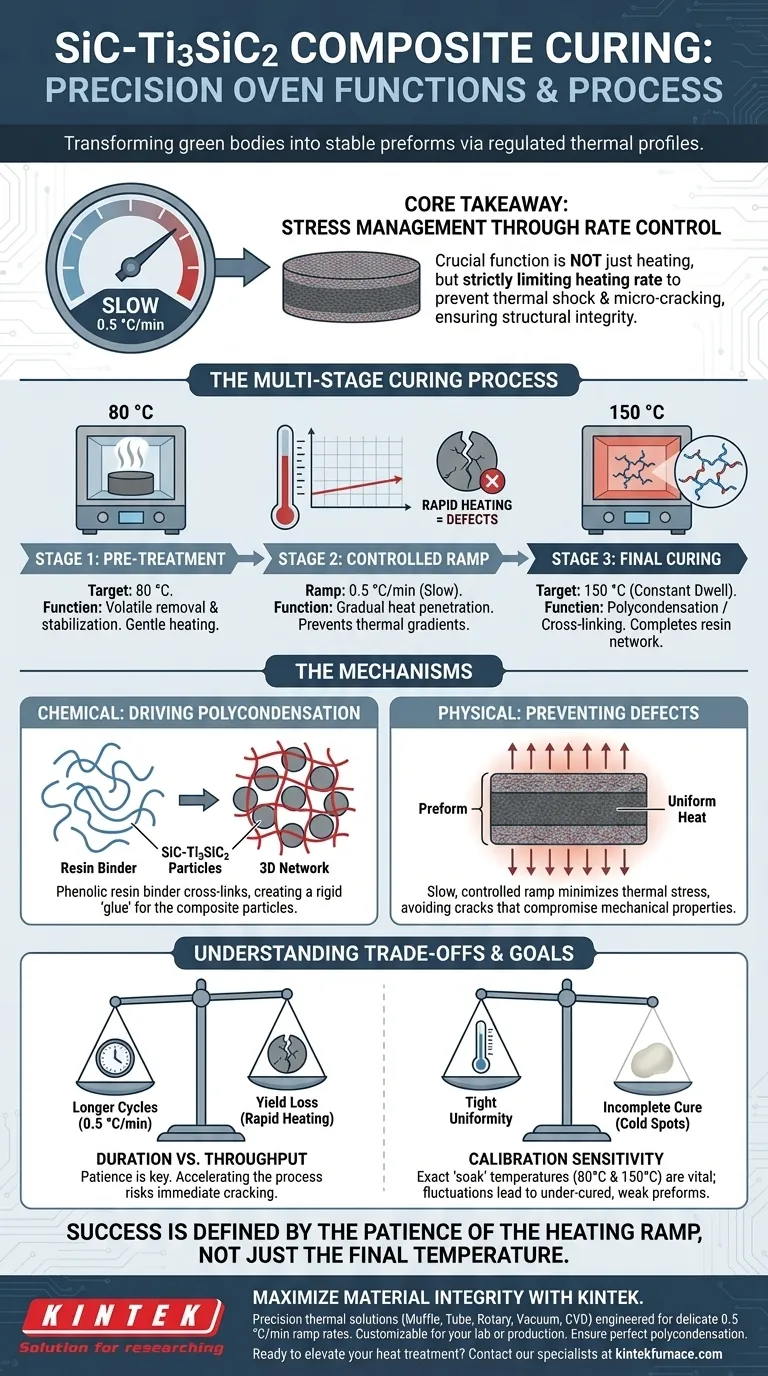

精密温控炉通过执行严格控制的多阶段热处理工艺来工作,该工艺旨在聚合复合预制件中的粘合剂。通过维持特定的设定点——通常是 80 °C 的预处理,然后是 150 °C 的恒温固化——这些炉子能够引发酚醛树脂的缩聚反应,形成刚性的三维网络。

核心要点 这些设备的关键功能不仅仅是加热,而是通过速率控制进行应力管理。通过严格限制升温速率(例如 0.5 °C/min),设备可防止热冲击和微裂纹,确保碳化硅-碳预制件保持后续高温加工所需的结构完整性。

固化工艺的力学原理

固化阶段是将“生坯”转化为稳定预制件的基础步骤。精密炉通过两种主要机制来管理这一过程。

驱动缩聚反应

此阶段的主要化学目标是缩聚反应。炉子加热酚醛树脂粘合剂以引发交联聚合物链的反应。

这会将松散的树脂转化为坚固的三维网络。该网络充当将碳化硅 (SiC) 和三碳化二钛 (Ti3SiC2) 颗粒粘合在一起的结构“胶水”。

多阶段温度目标

精密加热不仅仅是升至最终温度;它利用不同的平台来确保均匀的转化。

常见的工艺包括在 80 °C 进行预处理阶段,可能旨在稳定材料或温和去除挥发物。随后是在 150 °C 进行恒温固化阶段,以完成树脂的交联。

热应力管理

除了化学反应,预制件的物理完整性还取决于热量随时间的应用方式。

控制升温速率

温度升高的速度与目标温度本身一样关键。高精度炉编程有缓慢、特定的升温速率,例如0.5 °C/min。

防止结构缺陷

快速加热会产生温度梯度,导致预制件外部比内部膨胀或固化得更快。

通过缓慢、受控的升温,炉子允许热量均匀地渗透到预制件中。这最大限度地减少了热应力,有效防止了会损害最终碳化硅-碳预制件机械性能的裂纹的形成。

理解权衡

虽然精密固化对于质量至关重要,但它也带来了一些必须权衡的特定操作挑战。

工艺时长与产能

严格遵守0.5 °C/min的升温速率会显著延长循环时间。完整的固化循环可能需要数小时才能达到 150 °C 并保持该温度。

试图加速此过程以提高制造产能,通常会导致因开裂而立即损失产量。

对设备校准的敏感性

由于该过程依赖于精确的“保温”温度(80 °C 和 150 °C),因此设备必须具有严格的均匀度公差。

炉内的波动或冷点可能导致缩聚不完全。固化不足的预制件将缺乏必要的强度,并且可能在后续处理或高温烧结过程中失效。

为您的目标做出正确选择

固化阶段为整个复合材料奠定了基础质量。您对炉子编程的方法应取决于您的具体优先事项。

- 如果您的主要关注点是结构完整性:严格遵守0.5 °C/min的升温速率,以消除温度梯度并防止微裂纹。

- 如果您的主要关注点是化学稳定性:确保在150 °C的保温时间足以完全完成缩聚反应,不留下未固化的树脂。

制造碳化硅-三碳化二钛预制件的成功取决于加热斜坡的耐心,而不仅仅是最终温度。

总结表:

| 阶段 | 目标温度 | 主要功能 | 控制参数 |

|---|---|---|---|

| 预处理 | 80 °C | 去除挥发物和稳定化 | 精确设定点 |

| 固化升温 | 最高 150 °C | 缓慢热渗透 | 0.5 °C/min (慢速升温) |

| 最终固化 | 150 °C | 树脂缩聚/交联 | 恒定保温时间 |

| 应力管理 | 可变 | 防止微裂纹 | 均匀加热分布 |

使用 KINTEK 最大化您的材料完整性

精密是高性能复合材料和失效预制件之间的区别。KINTEK 提供行业领先的热处理解决方案,包括马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,这些系统经过专门设计,能够处理先进陶瓷所需的精密的 0.5 °C/min 升温速率。

我们的系统由专业的研发和制造团队提供支持,可完全定制以满足您独特的实验室或生产需求。立即确保您的碳化硅-三碳化二钛项目实现完美的缩聚反应并消除热应力。

准备好提升您的热处理工艺了吗?

立即联系我们的专家,找到您的定制炉解决方案。

图解指南

参考文献

- Mingjun Zhang, Bo Wang. Electromagnetic Interference Shielding Effectiveness of Pure SiC–Ti3SiC2 Composites Fabricated by Reactive Melt Infiltration. DOI: 10.3390/ma18010157

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 2200 ℃ 钨真空热处理和烧结炉

- 用于实验室的 1400℃ 马弗炉窑炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带陶瓷纤维内衬的真空热处理炉

- 1200℃ 分管炉 带石英管的实验室石英管炉