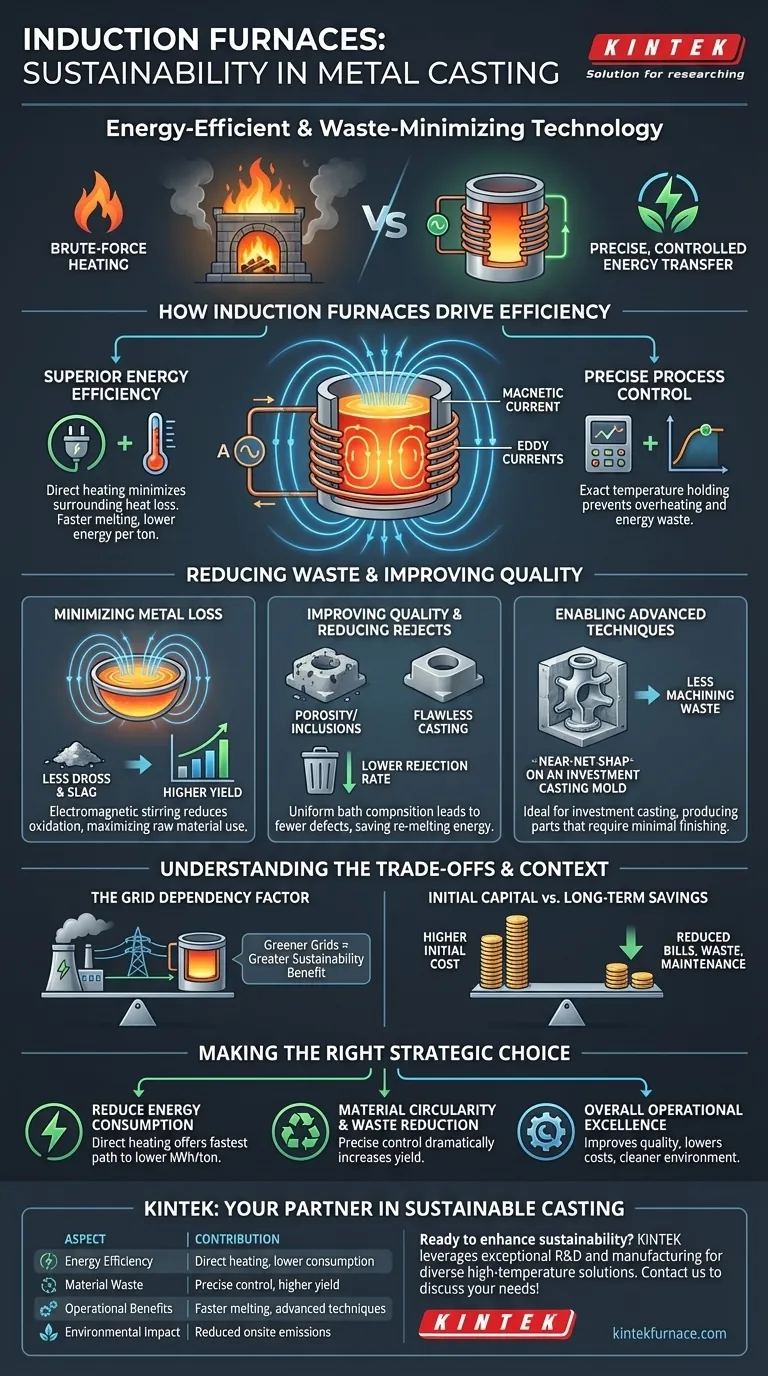

简而言之,感应熔炼炉通过极高的能源效率和最大限度地减少材料浪费来促进可持续发展。它们使用电磁场直接加热金属的方法减少了熔炼所需的能源,而精确的温度控制可确保因氧化而损失的金属更少,因缺陷而被拒收的部件也更少。

核心原则很简单:感应技术将金属铸造从一种蛮力加热的过程转变为一种精确、受控的能量传输过程。这种根本性的转变不仅降低了运营成本,而且使铸造操作与资源保护和减少废物等关键的可持续发展目标直接保持一致。

感应熔炼炉如何提高效率

感应熔炼炉可持续性的核心在于其独特的加热方法。与燃烧燃料来加热腔室(然后加热金属)的传统熔炉不同,感应熔炼炉的工作方式更为直接。

原理:直接电磁加热

交流电通过一个铜线圈,产生一个强大且快速变化的磁场。当导电金属放置在此磁场内时,磁场会在金属本身内部产生电流——称为涡流。金属对这些电流的自然电阻会产生剧烈的、快速的热量,使其从内部开始熔化。

益处 1:卓越的能源效率

由于热量是直接在金属内部产生的,因此很少有能量浪费在加热炉壁或周围空气上。与使用化石燃料的熔炉相比,这带来了明显更快的熔炼时间和每吨金属产量更低的总体能耗。

益处 2:精确的过程控制

提供给感应线圈的功率可以被极其精确地控制。这使得操作员能够达到并保持特定合金所需的精确温度。这消除了过热,过热会浪费能源并可能损害金属性能。

减少浪费和提高质量

可持续性不仅仅关乎能源;它还关乎有效利用材料。感应熔炼炉在最大限度地提高原材料产率方面表现出色。

最大限度地减少金属损失

电磁场会轻柔地搅拌熔融金属。这种搅拌作用促进了更均匀的温度和合金成分,但更重要的是,它最大限度地减少了金属表面与氧气的接触。这导致浮渣和炉渣(氧化金属废物)的形成大大减少,意味着更多的原材料最终进入最终铸件中。

提高铸件质量并减少报废

精确的温度和合金控制带来更高质量的熔融金属浴。这直接转化为缺陷(如气孔或夹杂物)更少的铸件。结果是报废率降低,从而节省了因重新熔炼有缺陷的部件而浪费的大量能源和材料。

支持先进的铸造技术

感应熔炼对于生产复杂、近净形的精密铸造(投资铸造)等工艺非常有效。通过制造需要最少后续加工的高质量铸件,熔炉有助于减少下游精加工步骤中的材料浪费和能耗。

了解权衡

尽管效率很高,但至关重要的是要在其完整的操作背景下看待这项技术。

电网依赖因素

感应熔炼炉的环境足迹直接与其电力的来源相关。如果电网主要由化石燃料供电,那么碳排放只是从铸造厂转移到了发电厂。然而,随着电网通过更多可再生能源变得更加绿色,感应技术的持续性优势会呈指数级增长。

较高的初始资本成本

与某些传统熔炉类型相比,感应熔炼炉系统的初始投资成本通常较高。然而,从长远来看,较低的能源费用、更少的材料浪费和更少的维护需求通常可以抵消这一成本。

为您的目标做出正确的选择

采用感应技术是一项战略决策,它将运营改进与可持续性目标相结合。

- 如果您的主要重点是减少能源消耗: 感应熔炼炉的直接加热机制提供了降低每吨金属千瓦时使用量的最重要和最直接的途径。

- 如果您的主要重点是材料循环和减少浪费: 感应熔炼固有的精确温度控制和最小化氧化特性将极大地提高您的材料利用率并减少废料。

- 如果您的主要重点是整体运营卓越性: 感应熔炼炉提供了一个统一的解决方案,可通过消除现场燃烧排放来提高铸件质量、降低成本并创造更清洁、更安全的工作环境。

最终,选择感应熔炼炉是对更受控、更高效、更负责任的制造过程的投资。

总结表:

| 方面 | 对可持续发展的贡献 |

|---|---|

| 能源效率 | 直接电磁加热减少能源浪费,降低每吨金属的消耗。 |

| 减少材料浪费 | 精确的温度控制最大限度地减少氧化和缺陷,提高材料利用率。 |

| 操作优势 | 更快的熔炼速度、更低的报废率,以及对精密铸造等先进铸造技术的支持。 |

| 环境影响 | 减少现场排放;可持续性取决于电网的电力来源。 |

准备好利用先进的感应熔炼炉来提高您的金属铸造可持续性了吗?KINTEK 利用卓越的研发和内部制造能力,提供针对不同实验室量身定制的高温熔炉解决方案。我们的产品线包括马弗炉、管式熔炉、旋转熔炉、真空与气氛炉以及 CVD/PECVD 系统,所有这些都享有强大的深度定制能力支持,以精确满足您独特的实验需求。立即联系我们,探讨我们如何帮助您实现卓越的效率和废物减少目标!

图解指南