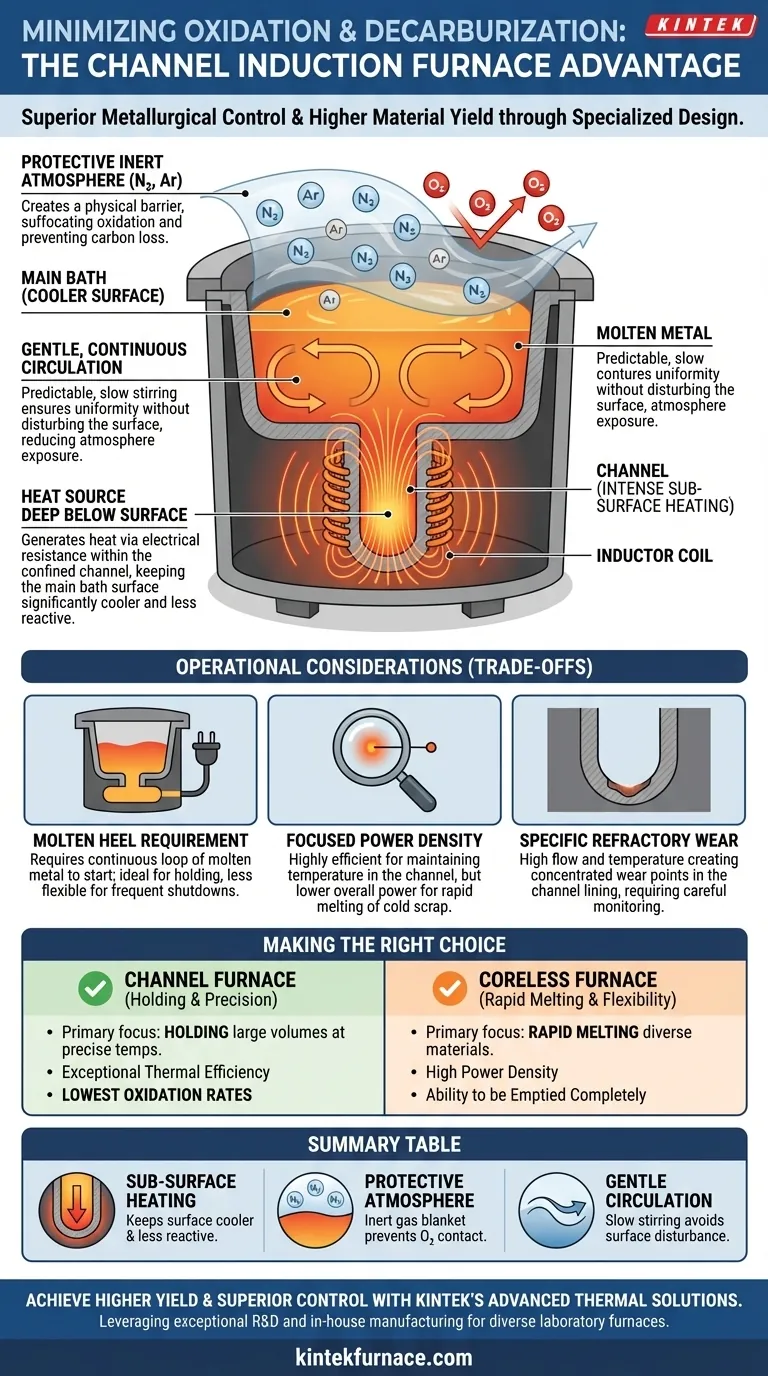

从根本上说,通道式感应炉通过两种主要机制最大限度地减少氧化和脱碳。首先,它在主熔池下方熔融金属的封闭通道内直接产生热量,从而使表面保持较低温度且不易发生反应。其次,它有助于在熔体表面上方使用保护性惰性气氛,物理上阻止与环境氧气的接触。

通道炉的根本优势在于其设计,它固有地限制了氧化和脱碳所需的两个条件:高表面温度和直接暴露于大气氧气。这带来了卓越的冶金控制和更高的材料收率。

原理:如何阻止不必要的反应

氧化是金属与氧气反应,形成炉渣并导致金属损耗。脱碳是钢表面碳的流失,这会使材料软化并损害其规定性能。两者都由热量和氧气暴露驱动。

受控的亚表面加热

通道炉的工作原理类似于一个变压器,其中次级线圈是一个闭合回路,即熔融金属的“通道”。感应线圈产生强大的磁场,在此金属回路内感应出强大的电流。

此过程通过通道内部的电阻在主熔池表面深处产生强烈的热量。主熔池通过通道中过热金属的温和循环进行加热。

由于热源不是外部火焰或电弧,熔体表面比其他炉型保持显著更低的温度和更平静的状态。这种较低的表面温度显著减缓了氧化等潜在化学反应的速度。

保持保护性气氛

炉子的封闭设计非常适合气氛控制。熔体上方的环境空气可以被置换并替换为一层保护性惰性气体。

通常使用氮气或氩气等气体。由于它们不活泼,它们在液态金属表面和任何残留氧气之间形成物理屏障,有效地抑制了氧化过程。这对于防止碳与氧气反应并从钢中流失(脱碳)也至关重要。

温和、持续的循环

通道中的电磁力在整个熔池中产生连续、可预测且温和的搅拌运动。

这种缓慢、持续的运动确保了温度均匀性,而不会剧烈扰动表面。与某些其他炉型中的剧烈搅拌不同,这种温和性防止了新的热金属不断暴露于大气中,进一步最大限度地减少了氧化的机会。

了解权衡

虽然通道炉在最大限度地减少金属损耗方面表现出色,但其设计带来了与其他感应炉(如无芯炉)不同的特定操作考虑因素。

“熔融炉底”要求

通道炉不能从冷的固体材料开始启动。它需要一个连续的熔融金属回路——“炉底”——来完成电路。

这使得它成为理想的保温炉或双联炉,但对于需要频繁完全停机、启动或合金成分快速变化的作业来说,灵活性较低。

集中的功率密度

热量集中在一个非常小、集中的区域(通道)内产生。这对于保持温度非常高效,但意味着通道炉的整体功率密度低于无芯炉。

因此,它们不适用于快速熔化大量冷废料。它们的优势在于以高热效率和精确度对已熔融金属进行过热和保温。

特定的耐火材料磨损

高温和持续的金属流动集中在狭窄的通道内。这在耐火炉衬上造成了一个特定的磨损点,必须仔细监测和维护,这与无芯炉熔池中更均匀的磨损模式不同。

为您的目标做出正确选择

使用通道炉的决定必须与您的特定冶金和操作目标保持一致。

- 如果您的主要重点是在精确温度下保温大量金属,且质量损失最小:通道炉是卓越的选择,因为它具有出色的热效率和低氧化率。

- 如果您的主要重点是快速熔化各种炉料或频繁更换合金:无芯感应炉可能更适合,因为它具有高功率密度和完全排空的能力。

最终,通道式感应炉的设计旨在优先考虑冶金稳定性和效率,而非原始熔化速度。

总结表:

| 机制 | 它如何最大限度地减少氧化和脱碳 |

|---|---|

| 亚表面加热 | 热量在熔融金属通道深处产生,使表面保持较低温度且不易发生反应。 |

| 保护性气氛 | 惰性气体(N₂、Ar)毯防止与大气氧气接触。 |

| 温和循环 | 可预测、缓慢的搅拌确保温度均匀性,而不会剧烈扰动表面。 |

利用 KINTEK 先进的热解决方案,实现更高的材料收率和卓越的冶金控制。

凭借卓越的研发和内部制造能力,KINTEK 为各种实验室提供先进的高温炉解决方案。我们的产品线,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统,辅以我们强大的深度定制能力,以精确满足独特的实验要求,例如最大限度地减少氧化。

立即联系我们的专家,讨论定制炉解决方案如何提高您的工艺效率和产品质量。

图解指南

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 真空感应熔化炉和电弧熔化炉

- 实验室石英管炉 RTP 加热管炉

- 真空密封连续工作旋转管式炉 旋转管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉