从核心来看,管式炉通过沿处理管长度方向集成多个独立的加热元件和控制器来增强其多温区功能。这种设计将炉子从一个简单的均匀热源转变为一个高度复杂的仪器,能够创建精确和动态的温度梯度,这是其根本优势。

从单温区到多温区炉的关键转变在于它能够超越简单的均匀加热。它允许您沿管路构建特定的热环境,从而精确控制复杂的工艺,如材料合成、晶体生长和高级热分析。

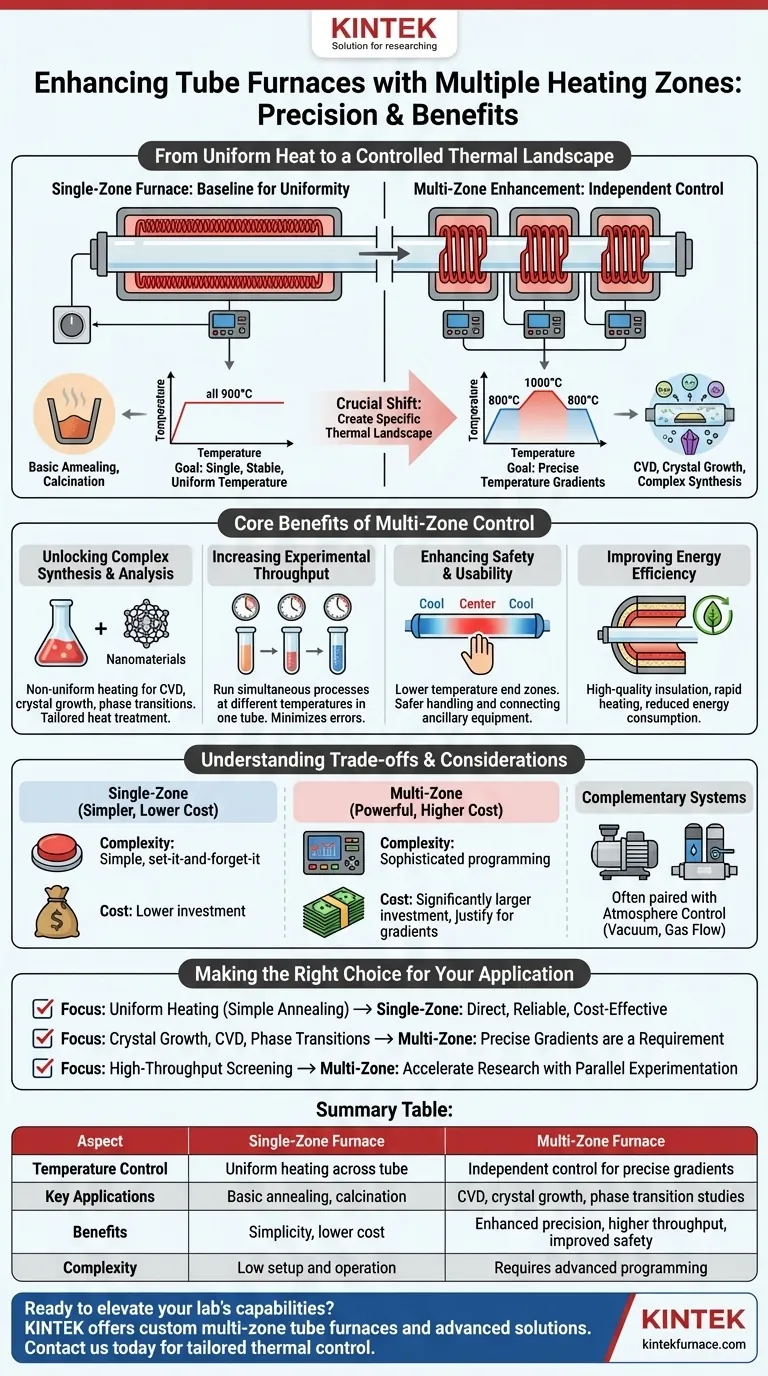

从均匀加热到受控热环境

要理解多温区的价值,我们必须首先确定基线:单温区炉。

单温区炉:均匀性的基线

标准单温区炉有一个加热元件和一个控制器。其目标是在其中心加热长度上创建一个单一、稳定且均匀的温度。

这种设计非常适合许多常见应用,例如基本退火、煅烧,或需要将整个样品保持在一个恒定温度的实验。

多温区增强:独立控制

多温区炉将加热长度分为两段、三段甚至更多段。每个温区都有其独立的加热元件和温度控制器。

这允许操作员为每个不同的温区编程不同的温度。例如,中心温区可以设置为1000°C,而两端温区则保持在800°C。

创建精确的温度梯度

这种独立控制的真正力量在于能够创建平滑且精确定义的温度梯度——温度随距离逐渐变化。

这对于必须在非常特定的热条件下启动、传播和终止的过程至关重要,这是单温区炉无法实现的。

多温区控制的核心优势

这种热精度水平解锁了在高级研究和制造中必不可少的功能。

解锁复杂的合成与分析

许多高级过程依赖于非均匀加热。多温区控制对于化学气相沉积 (CVD) 等应用至关重要,在这种应用中,不同的前体气体必须在管路沿线的特定温度下反应。

它对于晶体生长、研究相变以及合成复杂的纳米材料也至关重要,因为这些材料的形成过程需要在不同阶段进行定制热处理。

提高实验通量

多温区炉可以充当一个炉子中的多个炉子。它允许在同一管内以不同的温度点同时进行多个过程。

这显著提高了实验通量,并最大限度地减少了在不同炉子之间转移样品时可能发生的污染或误差。

增强安全性和可用性

通过将末端温区编程为较低温度,炉子的中心部分可以在峰值热量下运行,而末端则保持较凉爽。

这不仅有助于更精确地定义有效的“热区”,而且使处理管路和连接气体管路等辅助设备更安全。

提高能源效率

现代多温区炉采用高质量绝缘材料,例如多晶莫来石纤维,以及双层炉壳。

这种设计可以在需要时实现快速加热速率,同时最大限度地减少向环境的热量损失,从而降低能耗并提高运行效率。

理解权衡和考虑

尽管功能强大,但多温区炉并非总是必要的选择。了解权衡是做出明智投资的关键。

复杂性 vs. 简单性

多温区炉需要更复杂的编程和设置才能正确定义所需的温度曲线。单温区炉为简单的任务提供更简单的“设置即忘”操作。

成本 vs. 能力

额外的控制器、热电偶和更复杂的结构使得多温区炉的投资远大于其单温区同类产品。只有当应用明确要求梯度控制时,其优势才足以证明其成本。

配套系统:气氛控制

多温区炉的精度通常与气氛控制相结合。为了保护敏感材料,这些炉子通常配备真空系统和气体流量控制器,以便在受保护的无氧环境中运行。

为您的应用做出正确选择

选择正确的炉子配置是根据科学或工业目标选择工具的问题。

- 如果您的主要重点是用于简单退火或脱脂的均匀加热:单温区炉是最直接、可靠且经济高效的解决方案。

- 如果您的主要重点是晶体生长、化学气相沉积 (CVD) 或研究材料相变:多温区炉的精确温度梯度几乎肯定是必需的。

- 如果您的主要重点是高通量筛选或工艺优化:多温区炉可以通过在单次运行中进行并行实验来显著加速您的研究。

最终,选择多温区炉是投资于能够开启更复杂和要求更高的材料加工水平的热控制的决定。

总结表:

| 方面 | 单温区炉 | 多温区炉 |

|---|---|---|

| 温度控制 | 管内均匀加热 | 独立控制,实现精确梯度 |

| 主要应用 | 基本退火、煅烧 | CVD、晶体生长、相变研究 |

| 优势 | 简单、成本较低 | 精度更高、通量更大、安全性更高 |

| 复杂性 | 设置和操作简单 | 需要高级编程 |

准备好使用定制的多温区管式炉提升您的实验室能力了吗?在 KINTEK,我们利用卓越的研发和内部制造,提供根据您独特的实验需求量身定制的先进高温炉解决方案。我们的产品线包括管式炉、马弗炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统,所有这些都得到强大的深度定制能力的支持。无论您从事材料合成、晶体生长还是热分析,我们都能帮助您实现精确的温度梯度和更高的效率。立即联系我们,讨论我们的解决方案如何惠及您的特定应用!

图解指南

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 多区实验室石英管炉 管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 分体式多加热区旋转管式炉 旋转管式炉

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备