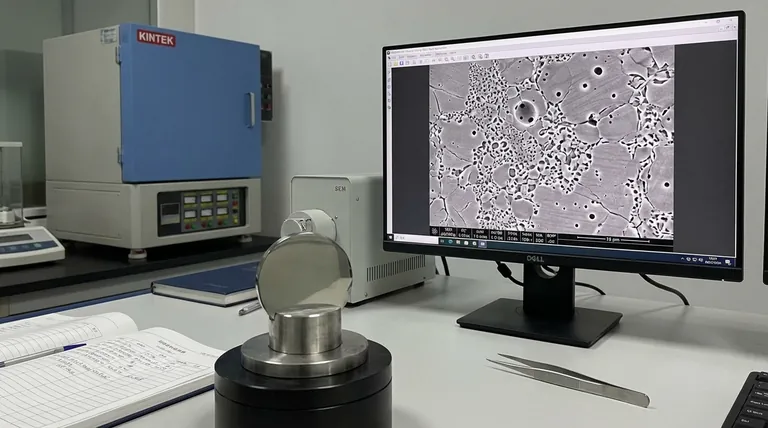

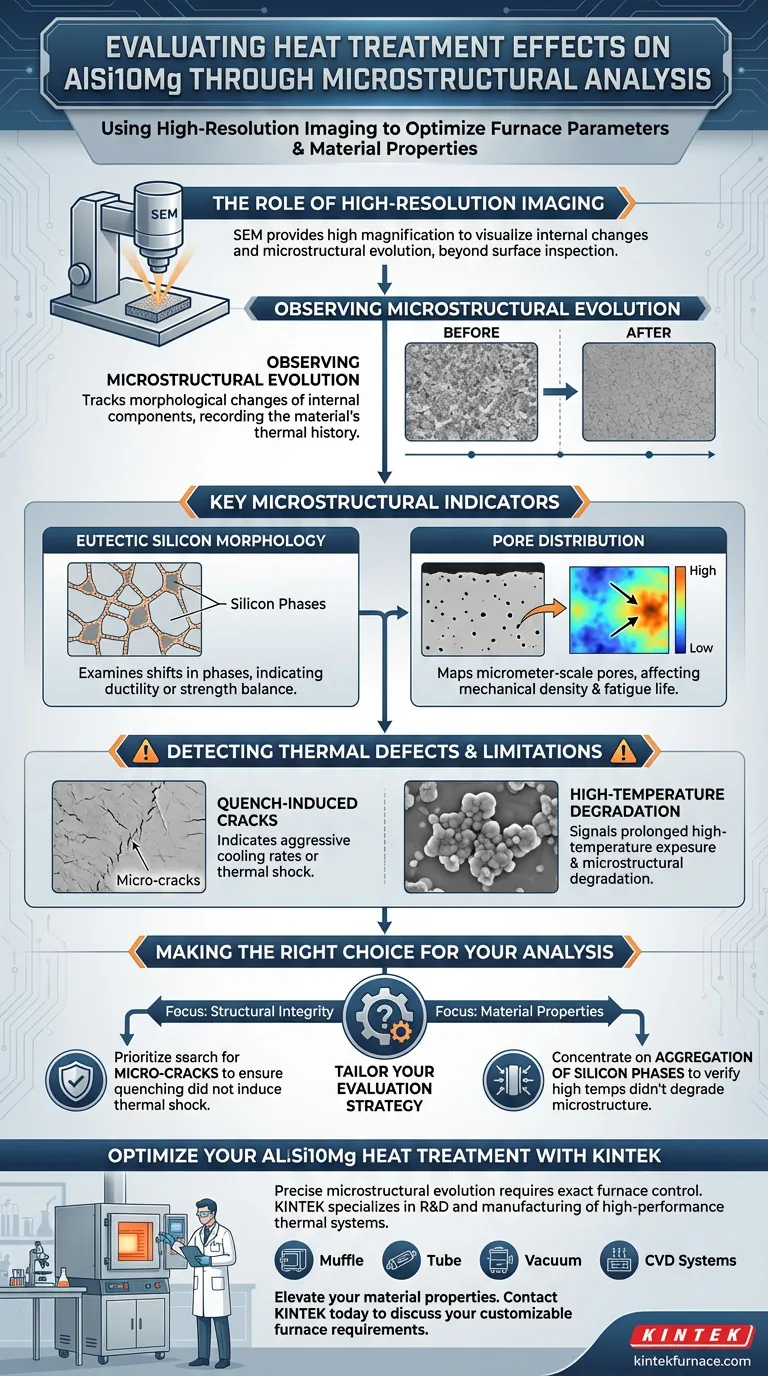

热处理效果的评估依赖于高分辨率成像技术。具体来说,利用扫描电子显微镜(SEM)来观察AlSi10Mg内部的变化。这种方法可以详细评估炉参数如何影响共晶硅的形态和微米级孔隙的分布。

视觉证据决定工艺质量。分析微观结构的演变对于确认热处理设置能够优化材料性能,而不是引起热冲击或退化至关重要。

高分辨率成像的作用

利用扫描电子显微镜(SEM)

为了准确衡量炉参数的影响,工程师必须超越表面检查。SEM提供所需的高倍率来观察材料微观结构的演变。这种细节水平对于捕捉表明处理是否成功的细微变化是必需的。

观察微观结构的演变

本次分析的主要重点是观察材料在加热过程中随时间的变化。通过比较处理前后的图像,分析人员可以追踪合金内部组件的形态变化。这种演变是零件所经历的热历史的直接记录。

关键微观结构指标

监测共晶硅形态

热处理效果最关键的指标之一是合金中硅的状态。分析人员检查共晶硅形态,以了解相是如何变化的。这里的变化可以表明材料是否达到了所需的延展性或强度平衡。

分析孔隙分布

热处理会改变材料内部的空隙结构。评估必须绘制样品中微米级孔隙的分布图。孔隙分布的变化会影响组件的机械密度和疲劳寿命。

检测热缺陷和局限性

识别淬火引起的裂纹

热处理中的一个关键权衡是快速冷却过程中热冲击的风险。微观结构分析专门寻找由淬火引起的微裂纹。这些裂纹的存在表明冷却速率对于材料的几何形状来说过于剧烈。

识别高温退化

过度的热暴露可能与快速冷却一样具有破坏性。分析人员寻找硅相的聚集,这是由于长时间高温暴露而发生的。这种聚集是微观结构退化的视觉证据,表明炉参数可能已超出最佳热窗口。

为您的分析做出正确选择

为确保您的AlSi10Mg组件的可靠性,您必须根据热处理循环的特定风险来定制您的评估策略。

- 如果您的主要重点是结构完整性:优先寻找微裂纹,以确保淬火过程没有引起热冲击。

- 如果您的主要重点是材料性能:专注于硅相的聚集,以验证高温没有退化微观结构。

最终,目标是利用视觉数据来验证炉设置是否在不损害其内部结构的情况下改善了材料。

总结表:

| 评估指标 | 分析技术 | 炉参数的影响 |

|---|---|---|

| 共晶硅形态 | SEM成像 | 决定材料的延展性和强度平衡 |

| 孔隙分布 | 微米级映射 | 影响机械密度和组件的疲劳寿命 |

| 淬火引起的裂纹 | 高分辨率检查 | 表明冷却速率过高或发生热冲击 |

| 相聚集 | 微观结构比较 | 表明由于长时间高温暴露而导致的退化 |

通过KINTEK优化您的AlSi10Mg热处理

精确的微观结构演变需要精确的炉控制。在KINTEK,我们专注于高性能热系统的研发和制造,这些系统专为满足先进冶金学的严苛要求而设计。

无论您需要马弗炉、管式炉、真空炉还是CVD系统,我们的实验室高温炉都能提供防止相聚集和淬火缺陷所需的热稳定性。

准备好提升您的材料性能了吗? 立即联系KINTEK,讨论您的定制炉要求。

图解指南

参考文献

- Busisiwe J. Mfusi, Ntombi Mathe. Optimisation of the Heat Treatment Profile for Powder-Bed Fusion Built AlSi10Mg by Age Hardening and Ice-Water Quenching. DOI: 10.3390/met14030292

本文还参考了以下技术资料 Kintek Furnace 知识库 .