您已经做对了一切。材料纯净,工艺经过精心记录,您的熔炉额定温度为 1700°C。您将控制器设置为 1650°C 进行关键的烧结工艺。然而,从炉腔中取出的样品却令人抓狂地不一致——有些完美,有些开裂、变形或未能达到规格要求。

数天甚至数周的时间都浪费在追寻虚无缥缈的变量上。您质疑材料供应商,重新校准测量工具,调整工艺参数。但结果仍然顽固地、昂贵地不可预测。如果这听起来很熟悉,您并不孤单。而问题的根源就隐藏在显而易见之处。

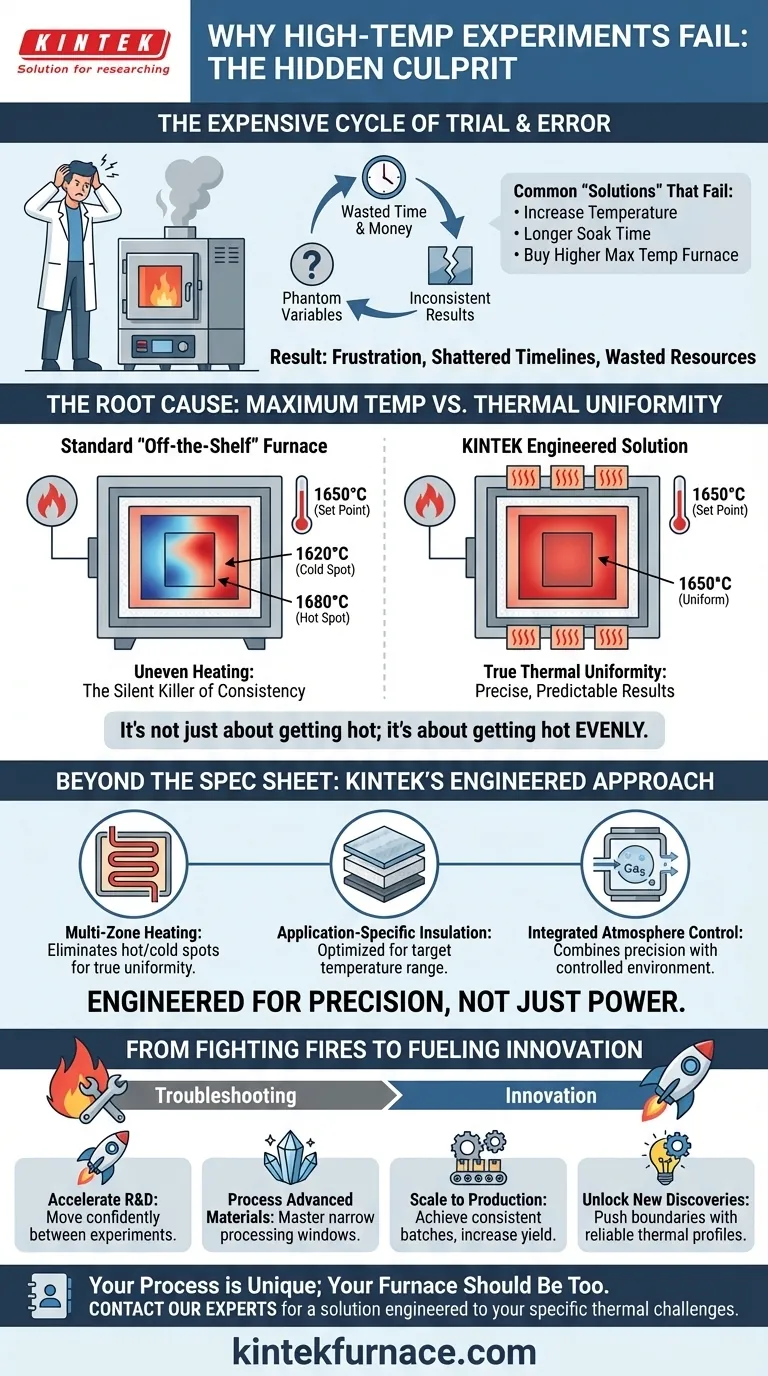

昂贵的试错循环

这种情况每天都在先进的研发实验室和高风险的制造工厂中上演。最初的假设几乎总是认为,具有足够高最高温度额定的熔炉就能保证性能。当结果出错时,故障排除手册是可预测的:

- “我们 just 提高温度吧。” 您将熔炉推向极限,希望更多的热量能解决问题,但这往往会使问题变得更糟。

- “我们尝试更长的保温时间。” 这浪费了能源和宝贵的机器时间,而没有解决根本问题。

- “我们需要一个最高温度更高的熔炉。” 这是最常见也是最昂贵的错误——在不了解真正问题的情况下投资更多的功率。

这个循环不仅令人沮丧;它具有严重的商业后果。项目时间表被打破,研发预算被浪费的材料和能源吞噬,而无法可靠地扩展工艺可能会完全阻止新产品的发布。您最终得到一个与其说是科学不如说是艺术的工艺,完全依赖于运气。

根本原因:最高温度与热均匀性

这是关键的转折点:问题很少是您的熔炉能达到的最高温度。真正的罪魁祸首是缺乏热均匀性。

想象一个普通的厨房烤箱。旋钮可能设置为 400°F,但根据经验您知道后面角落的温度较高,会烤焦饼干,而前面则烤不熟。现在,将这种效应放大到用于先进陶瓷、合金或晶体生长的极端温度。

熔炉的温度控制器可能通过单个热电偶显示稳定的 1650°C,但在炉腔内部,一场隐藏的热战正在进行。您的样品的一部分可能处于 1680°C,而另一部分则处于 1620°C。这种温度梯度,这种不均匀的加热,是导致不一致性的无声杀手。

这正是常见“解决方案”失败的原因。提高热量并不能创造均匀性;它只会使热点更热。更长的保温时间无法弥补阻止均匀热量分布的根本设计缺陷。您试图通过软件调整来修复硬件问题,这永远无法可靠地奏效。

超越规格表:为您的工艺而设计的熔炉

要获得可重复、可预测的结果,您需要的不仅仅是一个能达到高温的熔炉。您需要一个为精度而设计的热学仪器——一个旨在在每次运行中为样品每一平方毫米提供完全相同温度的系统。

这就是“现成”概念失效的地方。通用熔炉是为了达到规格表上的一个数字而制造的。而真正的工艺解决方案则是围绕您的特定热学要求而构建的。这是 KINTEK 方法背后的原则。我们认识到,在 1700°C 下实现完美均匀性与在 1200°C 下实现完美均匀性是完全不同的工程挑战,尤其是在需要受控气氛的情况下。

我们深度定制的能力使我们能够直接解决根本原因:

- 多区加热: 我们不使用单一的粗暴加热元件,而是可以设计多个独立控制的加热区,以消除热点和冷点,确保整个炉腔的真正热均匀性。

- 特定应用绝缘: 我们选择和设计针对目标温度范围优化的绝缘套件,最大限度地减少热量损失并提高稳定性。

- 集成气氛控制: 对于对氧化敏感的工艺,我们的真空和气氛炉将高温精度与完美控制的环境相结合,确保材料的完整性永远不会受到损害。

KINTEK 熔炉不仅仅是一个产品;它是一个源于对热力学深刻理解的解决方案。它不仅是为了达到温度,更是为了掌握温度。

从救火到推动创新

当您的热工艺真正稳定且均匀时,您工作的整个动态都会发生变化。曾经用于故障排除和重新运行失败实验的精力得以释放。您现在可以:

- 加速研发: 自信地从一个成功的实验转向下一个,知道结果是可靠的,熔炉不是一个变量。

- 加工先进材料: 使用具有极其狭窄加工窗口的下一代材料,这在不均匀的熔炉中是不可能的。

- 扩展到生产: 确保结果批次之间一致,从而提高产量和盈利能力,将工艺从实验室过渡到生产线。

- 解锁新发现: 在可预测设备限制的约束下,探索新的材料成分和热剖面,突破可能性的界限。

您不再是熔炉操作员,而是再次成为真正的材料科学家或工艺工程师,专注于创新而不是缓解。

您的工艺是独特的;您的熔炉也应该如此。停止与不稳定的结果作斗争,开始取得可预测的成功。我们的专家团队随时准备超越规格表,讨论您项目中的具体热学挑战,设计出能提供您前进所需的精度的解决方案。 联系我们的专家 开始对话。

图解指南