压力的心理学

一位工程师正在检查一个新制造的复合材料翼梢小翼。肉眼看来,它很完美。但在受力下,它的失效强度仅为预测强度的 70%。罪魁祸首不是设计缺陷,而是看不见的缺陷:微观空隙,微小的气泡,在压力下成为应力点。

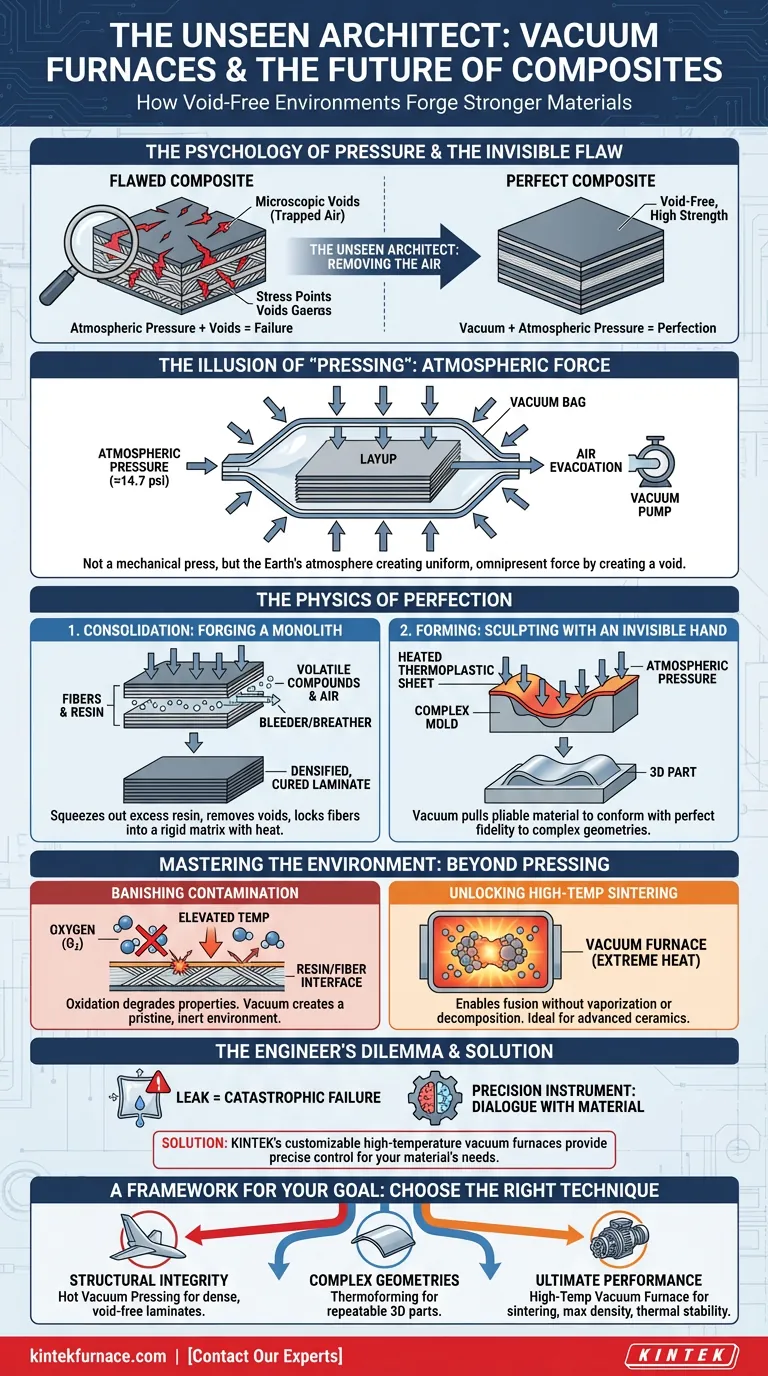

我们让事物变得更强的直觉通常是增加力——压得更紧,夹得更牢。但在先进复合材料领域,最强大的技术涉及移除某些东西:空气本身。这就是真空压制的反直觉的精妙之处。

“压制”的错觉

“真空压制”这个术语略有误导。我们实际上并不是用真空来压制。我们创造的是一个真空,一个被抽空的密封环境。

这样做,我们就释放了一种完美均匀、持续稳定且无处不在的力量:地球的大气层。在海平面上,它以每平方英寸约 14.7 磅(约 101 kPa)的压力压在零件的每个表面上。通过从一侧移除空气,我们让大气以任何机械压力机都无法比拟的精度来完成工作。

完美的物理学:固结和成型

这一原理在复合材料制造中用于两个主要功能,每个功能都是热量、压力和化学性质的精妙结合。

从层叠到整体

制造层压板涉及堆叠浸渍了树脂的纤维层(如碳纤维或玻璃纤维)。然后,这个堆叠或“铺层”被密封在真空袋中。

施加真空时,大气压力从各个方向压缩堆叠。这种无缝的力:

- 挤出多余的、增加重量的树脂。

- 挤出导致空隙的捕获空气和挥发性化合物。

- 将独立的层固结成一个单一的、致密的、统一的结构。

当与加热结合时,在称为热真空压制的过程中,树脂同时固化,将纤维锁定在刚性、高强度基体中。

用无形之手雕刻

对于热塑性塑料片材或预浸渍复合材料的成型,材料首先被加热至柔软且有韧性。

然后将其覆盖在模具上,并在片材和模具表面之间抽真空。大气压力充当一只无形的手,迫使材料以完美的保真度符合模具的每一个细微轮廓。这是一种优雅而高效的方法,用于制造复杂的三维零件。

真正的游戏:掌控环境

真空加工的真正力量不仅仅是机械的。它是关于在化学和物理层面完全控制材料的环境。这就是该过程从简单的压制转向高保真制造的地方。

驱逐污染物

在高温下,空气中的氧气是一种高度活泼的污染物。它会侵蚀树脂和纤维,导致氧化,从而降低机械性能并破坏表面光洁度。真空消除了这种威胁,创造了一个清洁的环境,材料可以在其中固化和粘合而不会受到腐蚀。

实现高温烧结

对于先进陶瓷和某些复合材料,实现最大密度需要烧结——这是一个将材料加热到略低于其熔点的过程,导致其颗粒融合。

在正常大气压下,许多这些材料在这些温度下会简单地蒸发或分解。真空炉创造了一个环境,可以在不破坏材料的情况下施加极端高温,从而使其在均匀的大气压下致密化和烧结。

工程师的困境:对控制的追求

这种控制水平并非没有挑战。该过程是一个系统,其中每个组件都必须完美协调。

- 泄漏的解剖:真空袋中的微小泄漏是灾难性的故障点。它引入空气,破坏压力均匀性,并导致空隙形成,从而抵消了该过程的所有好处。

- 材料-机器对话:树脂的粘度、固化温度曲线和纤维的性能必须与设备的性能完美匹配。炉子的加热速率和真空泵的效率不仅仅是设置;它们是与材料本身对话的一部分。

解决这个困境需要的不仅仅是技术;它需要能够施加和维持完美、受控环境的仪器。真空炉不仅仅是一个会变热的箱子;它是一种精密仪器。

这就是拥有一个为您的特定材料和工艺设计的系统成为关键优势的地方。凭借专业的研发和制造,KINTEK 定制的高温真空炉为工程师提供了管理这种复杂对话所需的精确控制。无论是用于实验室规模测试的标准管式炉,还是高度定制的化学气相沉积系统,目标都是创建一个能够使材料实现其理论全部潜力的环境。

实现目标的框架

正确的工艺完全取决于期望的结果:

- 为了结构完整性:使用热真空压制来创建致密的、无空隙的层压板,并具有高纤维与树脂的比例。

- 为了复杂几何形状:使用热成型经济高效地将热塑性塑料片材成型为可重复的三维零件。

- 为了终极性能:利用高温真空炉实现烧结,防止氧化,并创造具有最大密度和热稳定性的材料。

最终,现代复合材料的艺术不在于你施加的蛮力,而在于你创造的真空的完美。对于任何需要完全控制温度和气氛的工艺,实现完美的材料结果至关重要。联系我们的专家

图解指南