这是一个熟悉而令人沮丧的场景。在关键的热处理周期结束后,您打开炉子,却发现零件变形、易碎或未能达到冶金规范。又一批报废了。立即开始寻找原因。是操作员失误?材料有轻微偏差?您花费数小时甚至数天进行调查,试图找出似乎无法找到的错误。

这不仅仅是一个技术问题;它是一个代价高昂的问题,会影响到您的整个运营。

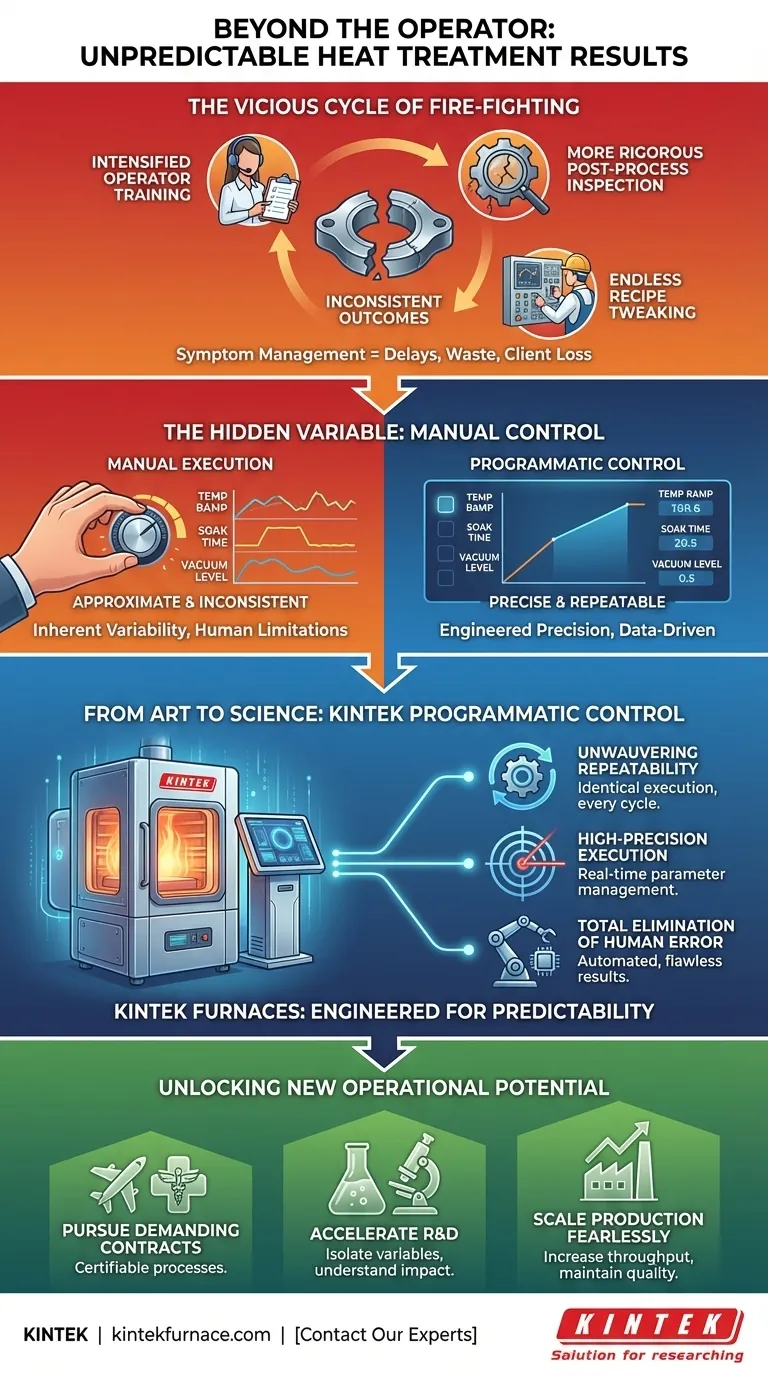

猜测和救火的恶性循环

如果您正在应对不一致的热处理结果,您并不孤单。这是材料科学和先进制造业中最持久的挑战之一。作为回应,许多实验室和生产设施陷入了被动的循环:

- 加强操作员培训: 团队认为人为错误是主要原因,因此接受再培训,清单变得越来越长,越来越复杂。

- 更严格的后处理检查: 为防止有缺陷的零件到达客户手中,您投入更多的时间和资源进行质量控制,在已经消耗了宝贵时间和材料后才发现故障。

- 无休止的配方调整: 工程师对时间和温度进行小的、渐进式的调整,希望能找到一个每次都有效的神奇公式。

尽管这些努力是出于好意,但它们很少能解决根本问题。它们是试图管理症状。这种持续的救火会导致严重的业务后果:项目延迟、报废材料造成的预算超支,以及——最具破坏性的是——依赖您可靠性的客户失去信心。

隐藏的变量:为什么手动控制是一种赌博

核心问题通常不是操作员或配方,而是工艺本身的根本限制。破坏您结果的隐藏变量是手动控制的固有不一致性。

考虑一个复杂的热处理周期:它包括精确的温度斜升、特定的保温时间、受控的真空度以及受控的气流。熟练的操作员可以遵循指示,但他们无法实现完美的、微秒级的精度和每次都相同的执行。

- 温度斜升速度稍快……

- 保温时间稍长几秒钟……

- 真空度略有波动……

单独来看,这些偏差可能显得微不足道。但在一个长达数小时的周期中累积起来,它们就会产生不同的冶金结果。手动控制,无论多么熟练,都是一种近似。它将一门精确的科学当作一种艺术形式来对待,结果就是不可预测性。这就是为什么再培训和调整会失败——它们没有解决系统本身缺乏完美重复能力的事实。

从艺术到科学:程序化控制的力量

要摆脱这种不一致的循环,您不需要一个训练有素的艺术家;您需要转变为一个数据驱动的科学家。解决方案是完全消除手动执行的变量。这需要一种工具,它不仅能升温,而且能每次都以绝对的保真度执行复杂的工艺。

这是现代计算机控制炉的原理。它是一个旨在将完善的配方转化为完美的物理结果的系统。

KINTEK:精密是工程设计的,而不是即兴创作的

在 KINTEK,我们的先进炉解决方案围绕这一理念构建。我们不仅仅销售加热设备;我们提供可预测、可重复的热处理系统。我们的计算机控制系统直接解决了不一致的根本原因:

- 坚定不移的可重复性: 一旦您的工艺被编程,我们的系统每次都会以相同的方式执行。它消除了手动操作中微妙的、不受控制的偏差,确保每个批次都符合与上一个批次完全相同的规格。

- 高精度执行: 我们的系统实时管理每一个关键参数——从多级斜升速率到精确的真空压力。这保证了材料经历了您设计的精确热转化,而不是近似值。

- 完全消除人为错误: 通过自动化整个周期,系统消除了工艺变异的最大来源。您最好的配方不再取决于当天谁在操作炉子。

我们的炉子将热处理从焦虑的根源转变为可靠的、有数据支持的制造资产。

超越一致性:释放新的运营潜力

当您不再与不一致作斗争时,您的团队的精力和资源就可以用于更高价值的工作。实现可预测的结果不是最终目标;这是创新和增长新篇章的开始。

通过对每个周期都能如计划般执行的信心,您现在可以:

- 追求高要求的合同: 自信地服务于航空航天、医疗和国防等关键任务行业的客户,这些行业对工艺认证和数据记录有强制性要求。

- 加速研发: 系统地测试新材料和新工艺,知道炉子的执行是一个常数,让您可以隔离和理解您变量的真正影响。

- 无畏地扩大生产: 在不增加缺陷率的情况下提高产量。可靠的自动化使您能够高效且可预测地发展您的业务。

最终,解决不一致性问题不仅仅是为了减少报废。它是为了建立一个更具韧性、创新性和盈利能力的企业。

您的热处理工艺应该是您质量承诺的基石,而不是持续不确定的来源。如果您准备好摆脱救火,并将您的热处理工艺转变为战略优势,我们的团队将帮助您设计一个量身定制的解决方案,以满足您的确切需求。让我们讨论您的具体材料挑战或生产目标。联系我们的专家。

图解指南