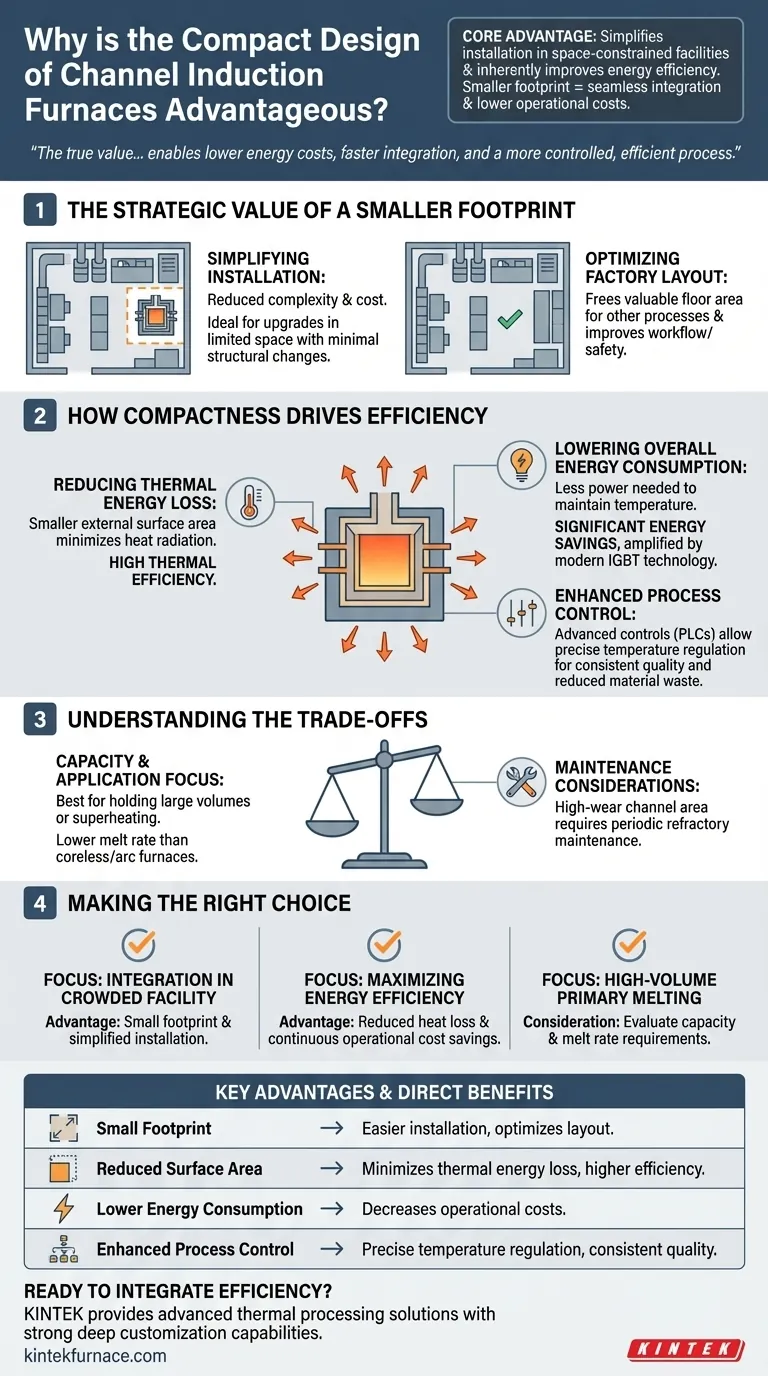

从根本上说,渠道式感应炉的紧凑设计之所以具有优势,是因为它简化了在空间受限设施中的安装,并固有地提高了能源效率。这种较小的占地面积可以无缝集成到现有生产线中,无需进行重大的结构改造,同时减小的表面积最大限度地减少了热量损失,直接降低了能源消耗和运营成本。

紧凑设计的真正价值不仅仅在于节省占地面积。它是一个基本特征,直接有助于现代工业运营实现更低的能源成本、更快的集成以及更受控、更高效的熔化或保温过程。

更小占地面积的战略价值

熔炉的物理尺寸对工厂布局、安装复杂性和整体工作流程有着直接而重大的影响。渠道式感应炉的紧凑特性提供了明显的运营优势。

简化安装和集成

紧凑且相对轻便的设计极大地降低了安装的复杂性和成本。这些熔炉通常可以安装在现有设施中,对建筑结构的改造极少。

这使得它们非常适合升级或扩展那些空间宝贵且无法进行大规模施工的生产线。

优化工厂车间布局

通过占用更少的空间,这些熔炉为其他关键流程、物料搬运或维护通道腾出了宝贵的地面空间。这使得工厂工作流程更加合理和高效。

组织良好的布局不仅提高了生产力,还增强了操作人员在设备周围移动的安全性。

紧凑性如何驱动效率

熔炉的物理设计与其性能内在相关。一个更小、设计精良的炉体不仅仅是为了节省空间;它是实现高水平热效率和电效率的关键因素。

减少热能损失

热力学的一个核心原则是热量从物体的表面辐射出去。外部表面积较小的熔炉向周围环境散失热量的面积较小。

这一设计特点直接促进了渠道式感应炉的高热效率,因为更多的热量被保留在熔炉内部并传递给金属。

降低总体能耗

由于浪费的热量减少,维持熔融金属目标温度所需的功率也更低。这种待机热损失的减少,在熔炉的使用寿命内带来了显著的能源节约。

现代IGBT电源技术通常会放大这种固有的效率,它提供了对能量输入的精确控制,进一步最大限度地减少浪费并降低运营成本。

增强过程控制

紧凑的设计与PLC等先进控制相结合,可以实现极其精确的温度调节。保持稳定的温度对于实现特定的金属性能和确保最终产品质量至关重要。

这种控制水平最大限度地减少了因过热造成的材料浪费,并确保了批次之间一致、可重复的结果。

了解权衡

尽管紧凑型设计具有明显的优势,但了解其背景和局限性以做出明智的决定至关重要。没有一种技术对所有应用都是最佳的。

容量和应用重点

渠道式感应炉,部分归功于其紧凑高效的设计,通常针对以特定温度保温大量已熔化金属或用于过热而优化。

虽然它们可用于熔化,但其熔化速度可能低于大型芯式感应炉或电弧炉,后者通常更适合初次熔化大量废料。

维护考虑因素

发生感应的“通道”或“回路”是一个高磨损区域,需要定期进行耐火材料的维护或更换。

虽然整体设计坚固,但通道的特定性质意味着与芯式熔炉的开放式坩埚相比,维护可能更专业化。这是在您的运营和维护规划中需要考虑的一个关键因素。

为您的目标做出正确的选择

选择正确的熔炉技术需要将其特定优势与您的主要运营目标相结合。

- 如果您的主要重点是集成到现有拥挤的设施中: 熔炉的小占地面积和简化的安装是决定性的优势,可以最大限度地减少中断和成本。

- 如果您的主要重点是最大限度地提高金属保温的能源效率: 紧凑型设计带来的热损失减少,带来了持续的显著运营成本节约。

- 如果您的主要重点是从冷废料中进行大批量初次熔化: 您必须仔细评估渠道式熔炉的容量和熔化速度是否能满足您与更大尺寸熔炉相比的吞吐量需求。

最终,了解紧凑型设计如何影响物理后勤和热效率,使您能够为您特定的生产需求选择最有效的工具。

摘要表:

| 关键优势 | 直接益处 |

|---|---|

| 占地面积小 | 在空间受限的设施中更易于安装;优化工厂布局。 |

| 表面积减小 | 最大限度地减少热能损失,从而提高效率。 |

| 能耗降低 | 由于待机热损失减少,降低了运营成本。 |

| 过程控制增强 | 实现精确的温度调节,确保产品质量一致。 |

准备好将效率融入您的运营了吗?

KINTEK 利用卓越的研发和内部制造能力,为各种工业设施提供先进的热处理解决方案。我们的产品线,包括高温熔炉和定制系统,辅以我们强大的深度定制能力,以精确满足您独特的生产要求。

让我们帮助您实现卓越的节能和无缝集成。 立即联系我们的专家,讨论紧凑型高效熔炉如何改变您的金属保温或熔化过程。

图解指南

相关产品

- 真空感应熔化炉和电弧熔化炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 600T 真空感应热压机真空热处理和烧结炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 真空密封连续工作旋转管式炉 旋转管式炉