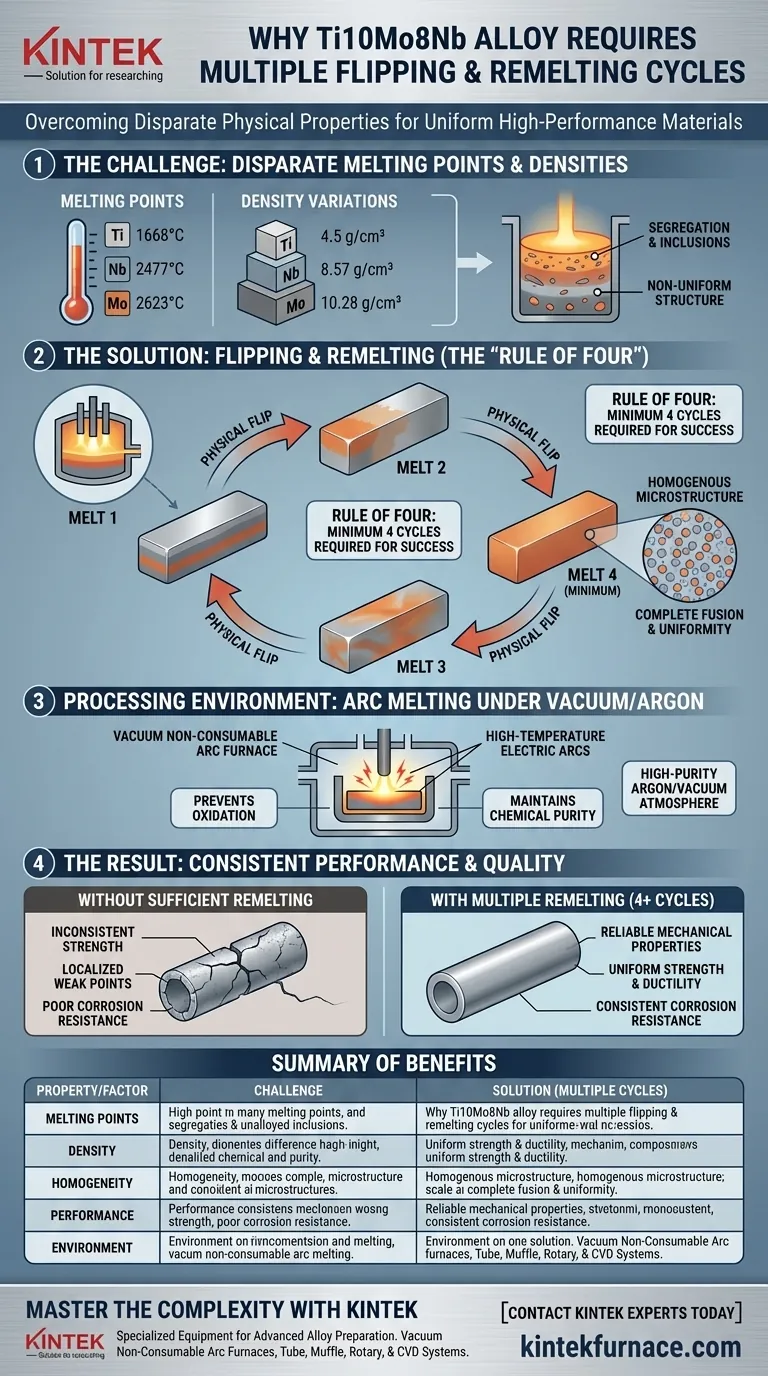

多次翻转和重熔循环是绝对必要的,以克服钛、钼和铌之间在密度和熔点上的巨大差异。没有这个迭代过程,Ti10Mo8Nb 合金将无法实现可靠性能所需的成分均匀性。

制造 Ti10Mo8Nb 的核心挑战在于融合具有截然不同物理特性的元素。至少需要四次重熔循环才能消除成分偏析,确保获得一致的机械强度和耐腐蚀性所需的均匀内部结构。

Ti10Mo8Nb 的物理挑战

熔点差异大

使用的原材料——钛 (Ti)、钼 (Mo) 和铌 (Nb)——都是高熔点金属,但它们的熔化温度不同。

如果只熔化一次,熔点最高的元素可能无法与其他元素完全熔合。这会导致材料中出现明显的、未合金化的夹杂物,而不是单一的、凝聚的固溶体。

密度差异

除了热差异外,这三种元素的密度也显著不同。

在单次熔化过程中,较重的元素倾向于沉到底部坩埚,而较轻的元素则会漂浮。这会产生垂直梯度,导致锭顶部和底部的化学成分截然不同。

实现成分均匀性

消除偏析

为了抵消下沉和分离的物理现象,必须对合金进行多次重熔循环。

通过在熔化之间物理翻转锭,可以反转密度梯度。重复此过程可迫使重元素和轻元素充分混合,从而有效消除成分偏析。

“四次法则”

研究表明,最少四次重熔循环是 Ti10Mo8Nb 成功的阈值。

少于此次数通常会导致混合不均匀。达到这个四次循环的基准可以确保元素在宏观和微观尺度上分布均匀。

确保性能一致

均匀性不仅仅是美观;它决定了性能。

均匀的微观结构保证了整个组件的机械性能(如强度和延展性)以及耐腐蚀性是一致的。

加工环境的作用

高温电弧熔炼

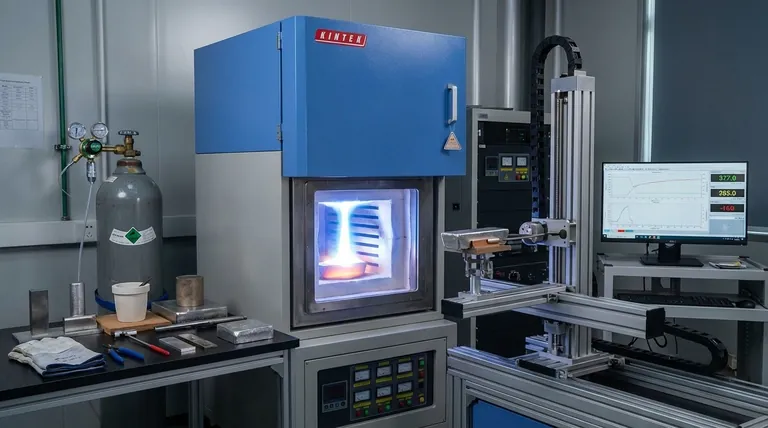

为了处理这些难熔金属,会使用真空非消耗极电弧炉。

该设备使用高温电弧来达到完全熔化 Ti、Mo 和 Nb 原材料所需的极端温度。

防止氧化

熔化过程必须在高纯度氩气气氛或真空中进行。

由于这些金属在高温下具有反应性,因此这种惰性环境至关重要。它可以防止合金氧化,从而保持化学纯度和精确的成分,这对于生物医学部件等敏感应用是必需的。

理解权衡

工艺效率与材料质量

此过程中的主要权衡是时间和能源消耗。

与更简单的合金相比,需要至少四次翻转和重熔循环会显著延长制造时间。然而,这种“低效率”是处理 Ti10Mo8Nb 等复杂、高性能合金不可避免的成本。

偷工减料的风险

试图减少循环次数以节省时间是一个常见的陷阱。

在两次或三次循环后停止可能会产生看起来坚实的锭,但内部可能会由于残留的偏析而出现局部薄弱点和不一致的腐蚀行为。

为您的目标做出正确选择

在制备 Ti10Mo8Nb 时,工艺参数必须与最终应用要求保持一致。

- 如果您的主要关注点是机械可靠性:严格遵守最少四次重熔循环,以保证消除微观偏析。

- 如果您的主要关注点是化学纯度:确保您的电弧炉使用高真空或高纯度氩气环境,以防止在长时间熔化过程中发生氧化。

最终,合金的均匀性——及其由此产生的性能——与重熔过程的严谨程度成正比。

总结表:

| 属性/因素 | Ti10Mo8Nb 生产中的挑战 | 解决方案:多次翻转和重熔 |

|---|---|---|

| 熔点 | 高且各不相同(Ti、Mo、Nb) | 确保所有难熔元素完全熔合 |

| 密度 | 高差异;导致元素下沉/漂浮 | 物理翻转反转梯度以实现彻底混合 |

| 均匀性 | 成分偏析的风险 | 最少 4 个循环确保微观均匀性 |

| 性能 | 强度和耐腐蚀性不一致 | 保证整个组件的可靠机械性能 |

| 环境 | 高温下有氧化风险 | 真空/氩弧熔炼保持化学纯度 |

掌握先进合金制备的复杂性

生产Ti10Mo8Nb 等高性能材料需要精度、毅力和正确的技术。在KINTEK,我们深知熔化过程中的捷径会导致材料失效。凭借专业的研发和世界一流的制造能力,我们提供您实现完美所需的专用设备。

无论您需要真空非消耗极电弧炉、管式、箱式、旋转式还是化学气相沉积系统,我们的实验室高温炉均可完全定制,以满足您独特的冶金需求。确保每个锭的成分均匀性和机械可靠性。

准备好提升您的材料研究水平了吗?立即联系 KINTEK 专家获取定制炉解决方案!

图解指南

参考文献

- Edwin Gilberto Medina Bejarano, Daniela Sachs. Evaluation of corrosion resistance and biocompatibility test of Ti10Mo8Nb alloy for biomedical applications. DOI: 10.33448/rsd-v14i5.48744

本文还参考了以下技术资料 Kintek Furnace 知识库 .