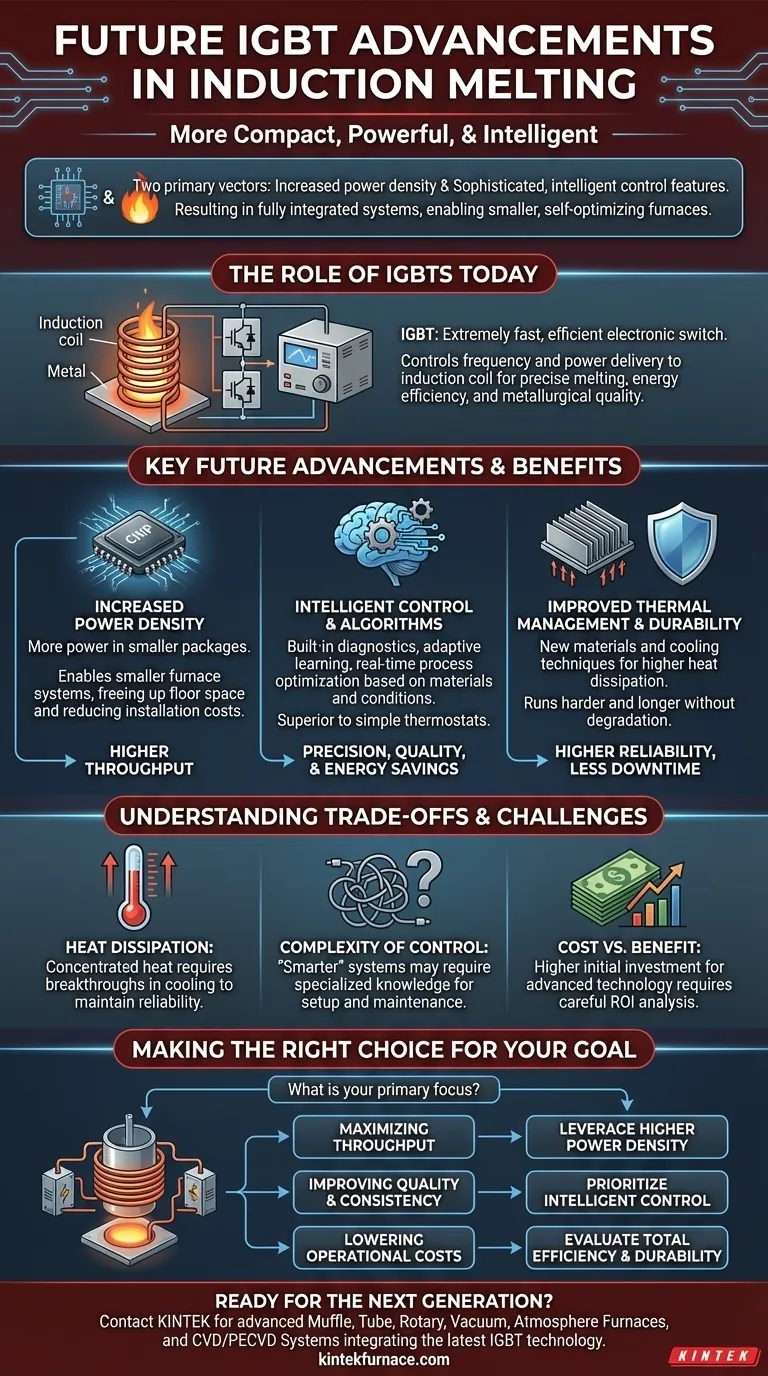

简而言之,绝缘栅双极型晶体管(IGBT)在感应熔炼中的未来由两个主要方向定义:功率密度的提高和更复杂、更智能的控制功能。这意味着熔炉将变得更紧凑、更强大,同时在整个熔炼过程中提供前所未有的精度。这些进步不仅仅是渐进式的改进;它们代表着向更自动化和优化的工业加热的根本性转变。

未来的IGBT发展正超越简单的组件改进。目标是创建一个完全集成的系统,其中更高的功率密度和智能控制协同工作,从而实现更小、更高效的熔炉,这些熔炉可以针对不同材料和操作条件进行自我优化。

IGBT在现代感应熔炼中的作用

要了解技术的发展方向,我们必须首先清楚其当前的作用。IGBT是现代感应电源的核心。

什么是IGBT?

IGBT是一种强大的半导体器件,充当一个极其快速和高效的电子开关。它结合了MOSFET的简单栅极控制和双极型晶体管的高电流、高电压能力。

在感应熔炉中,IGBT的工作是以每秒数千次的速度接通和断开电源。这种快速开关动作会在感应线圈中产生高频交流电,进而产生加热和熔化金属所需的强大磁场。

为什么它对感应熔炼至关重要

IGBT的精度是区分现代系统与旧技术的关键。通过精确控制输送到线圈的功率频率和量,操作员可以精确控制熔化速率和最终温度。这直接带来了更高的能源效率、更快的熔化时间和更优越的冶金质量。

即将到来的关键未来发展

IGBT的核心优势已经确立。下一波创新将放大这些优势,推动感应熔炼可能性的边界。

更高的功率密度

功率密度是指IGBT模块相对于其物理尺寸可以处理的电功率量。明确的趋势是向更小封装内集成更多功率。

这项进步允许设计更小、更紧凑的感应电源。对于工厂或铸造厂来说,这释放了宝贵的占地面积,并可以简化整体系统布局,降低安装成本。

增强和智能控制

这可以说是最具变革性的发展领域。当前的IGBT系统提供精确控制,但未来的系统将提供智能控制。这包括内置诊断、自适应学习算法以及与工厂自动化系统的无缝集成。

将其想象成一个简单的恒温器与一个智能气候控制系统之间的区别。未来的IGBT控制器将不仅仅保持设定点;它将根据熔炉中金属的具体类型和数量实时主动调整功率输出,以优化速度和能源使用。

改进的热管理和耐用性

随着功率密度的增加,散热的挑战也随之增加。持续研究的一个关键领域是开发新材料和冷却技术。

这些改进将使下一代IGBT能够更长时间、更努力地运行而不会退化。对于最终用户而言,这直接转化为更高的可靠性、更少的维护需求和更少的计划外停机时间。

理解权衡和挑战

尽管前景广阔,但重要的是要对相关工程挑战有清晰的认识来对待这些进步。

散热问题

更高的功率密度不可避免地会产生更集中的热量。实现更小模块中更大功率的主要障碍是如何有效地将这些热量带走。如果没有冷却技术的相应突破,可靠性优势可能会受到影响。

控制的复杂性

“更智能”的控制系统本质上更复杂。虽然它们提供了更大的能力,但它们在初始设置、校准和故障排除方面可能需要更专业的知识。行业必须在先进功能与用户友好的界面之间取得平衡。

成本与效益分析

尖端技术需要支付溢价。配备最新IGBT的熔炉的初始投资将更高。升级的决定将需要仔细的投资回报率(ROI)分析,该分析需考虑能源节省、吞吐量增加和维护成本降低所带来的预期收益。

根据您的目标做出正确的选择

随着这些技术的普及,正确的选择将取决于您的具体操作优先级。

- 如果您的主要重点是最大化吞吐量:寻找利用更高功率密度的系统,因为这将是实现更快熔化周期和处理更多材料的关键。

- 如果您的主要重点是提高质量和一致性:优先考虑智能控制功能和自适应算法的进步,以确保特种合金获得可重复、高精度的结果。

- 如果您的主要重点是降低长期运营成本:评估整体情况,包括智能控制带来的能源效率提升以及更坚固、更耐用的IGBT模块所承诺的维护减少。

最终,这些进步使行业能够实现更高效、更精确、更可持续的熔炼过程。

摘要表:

| 发展 | 关键益处 | 对感应熔炼的影响 |

|---|---|---|

| 功率密度提高 | 更小封装内提供更多功率 | 更小、更紧凑的熔炉系统;更高的吞吐量 |

| 智能控制与算法 | 自适应、实时的过程优化 | 卓越的冶金质量、节能和一致性 |

| 改进的热管理 | 增强的散热和耐用性 | 更高的可靠性、更少的维护和更少的停机时间 |

准备好利用下一代感应熔炼技术了吗?

在KINTEK,我们深知高效、精确金属加工的未来在于先进的电源系统。我们对卓越研发和内部制造的承诺使我们能够提供集成IGBT最新技术的耐高温熔炉解决方案。

无论您是熔炼特种合金还是扩大生产规模,我们的团队都可以帮助您选择或定制一个系统,以最大化您的吞吐量、质量和运营节省。

立即联系KINTEK,讨论我们的先进马弗炉、管式炉、旋转炉、真空炉和气氛炉,以及CVD/PECVD系统——凭借深厚的定制能力支持——如何满足您独特实验和生产目标。

图解指南