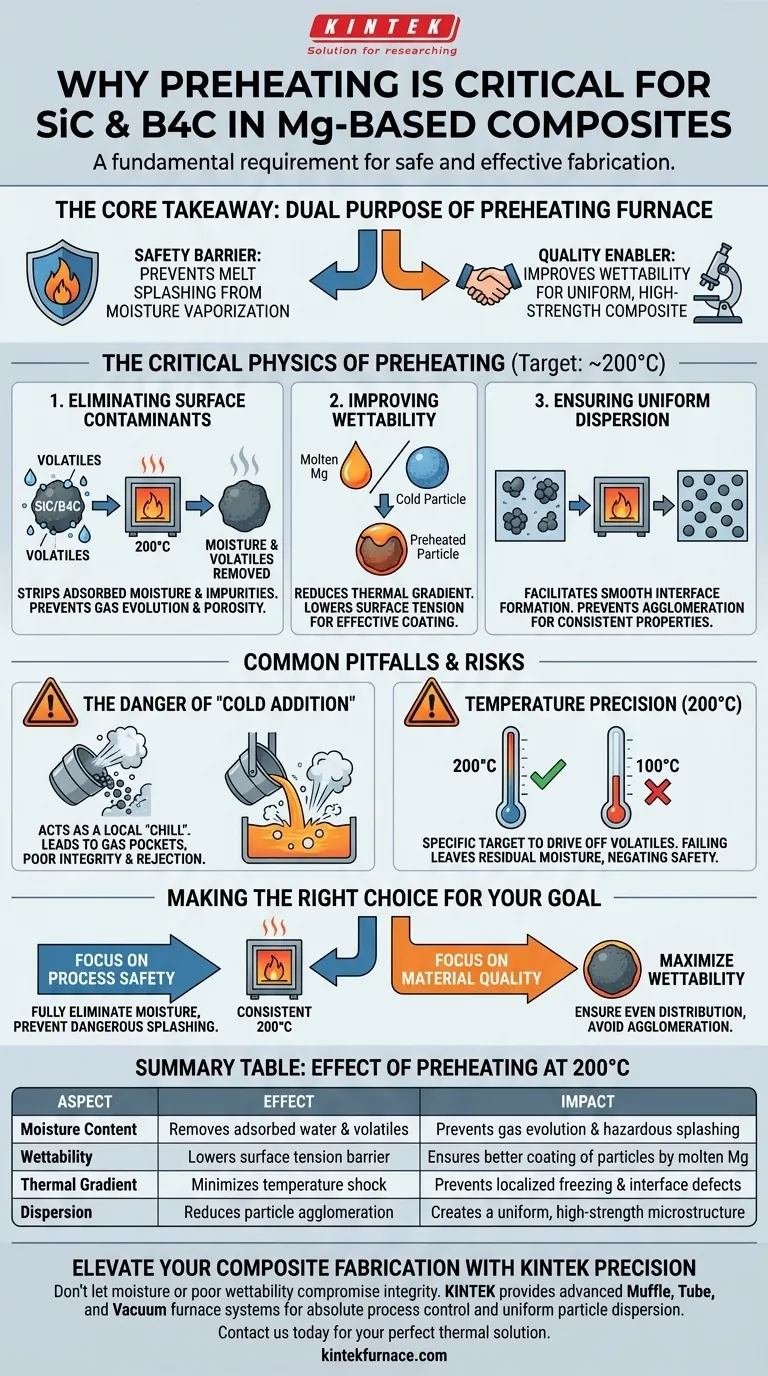

预热增强颗粒是制造镁基复合材料安全有效的基本要求。通过将碳化硅 (SiC) 和碳化硼 (B4C) 微粉加热到约 200°C,可以有效去除吸附的水分和挥发性杂质。这可以防止危险的反应,并为颗粒表面与镁基体的最佳相互作用做好准备。

核心要点 预热炉具有至关重要的双重作用:它通过防止水分蒸发引起的熔体飞溅充当安全屏障,并通过提高润湿性来充当质量促进剂,以确保获得均匀、高强度的复合材料。

预热的关键物理原理

要理解为什么这一步不可或缺,您必须了解陶瓷增强材料与熔融金属之间的相互作用。

消除表面污染物

SiC 和 B4C 等微粉具有较大的表面积,会自然吸引并保留来自大气的吸附水分和挥发性杂质。

如果这些颗粒在未预热的情况下被引入镁熔体中,所捕获的水分会立即变成蒸汽。

这种快速膨胀会导致气体逸出,从而在最终材料中产生气孔,并导致熔融金属危险地飞溅。

提高润湿性

镁本身不易“润湿”陶瓷颗粒。

预热颗粒可显著减小增强相与镁熔体之间的温差。

这种热对齐降低了表面张力屏障,使熔融镁能够更有效地包覆颗粒。

确保均匀分散

当润湿性差时,颗粒倾向于结块或漂浮,从而在复合材料中形成薄弱点。

通过预热,可以促进更平滑的界面形成。

这确保了 SiC 和 B4C 颗粒均匀分散在基体中,这对于获得一致的机械性能至关重要。

常见陷阱和风险

尽管概念很简单,但如果此步骤执行不当,将导致立即的加工失败。

“冷加料”的危险

跳过预热炉是铸造缺陷最常见的原因。

添加冷颗粒会局部“冷却”熔体,在形成结合之前使界面处的镁凝固。

这会导致复合材料结构完整性差,并且由于捕获的气体团块而导致报废率高。

温度精度

200°C 的目标温度是特定且有意的。

它足够高,可以去除挥发物,但又足够低,可以在标准生产环境中轻松控制。

未能达到此温度阈值会导致残留水分,从而抵消该工艺的安全优势。

为您的目标做出正确选择

为了在制造镁基复合材料方面取得最佳效果,请应用这些原则:

- 如果您的主要关注点是工艺安全:确保您的炉子创造一个稳定的 200°C 环境,以完全消除水分并防止熔融金属飞溅。

- 如果您的主要关注点是材料质量:将预热视为最大化润湿性的工具,确保增强颗粒均匀分布而不是团聚。

最终,预热炉不仅仅是一个干燥步骤;它是连接不同材料——陶瓷和金属——结合成高性能复合材料的桥梁。

总结表:

| 方面 | 200°C 预热效果 | 对最终复合材料的影响 |

|---|---|---|

| 水分含量 | 去除吸附的水分和挥发物 | 防止气体逸出和危险飞溅 |

| 润湿性 | 降低表面张力屏障 | 确保熔融镁更好地包覆颗粒 |

| 热梯度 | 最小化热冲击 | 防止局部凝固和界面缺陷 |

| 分散性 | 减少颗粒团聚 | 形成均匀、高强度的微观结构 |

通过 KINTEK 精密技术提升您的复合材料制造水平

不要让水分或差的润湿性损害您的材料完整性。在 KINTEK,我们深知高性能镁基复合材料需要绝对的工艺控制。我们专业的研发和制造团队提供先进的马弗炉、管式炉和真空炉系统——所有这些都可以完全定制,以满足您特定的温度和气氛要求。

无论您是改进 SiC/B4C 预热规程还是扩大生产规模,KINTEK 都提供专业的高温实验室炉,以确保安全和均匀的颗粒分散。立即联系我们,为您的独特需求找到理想的热处理解决方案。

图解指南

参考文献

- N. Srilatha, Abhinav Cheruku. Investigating the influence of SiC and B <sub>4</sub> C reinforcements on the mechanical and microstructural properties of stir-casted magnesium hybrid composites. DOI: 10.1515/jmbm-2025-0061

本文还参考了以下技术资料 Kintek Furnace 知识库 .