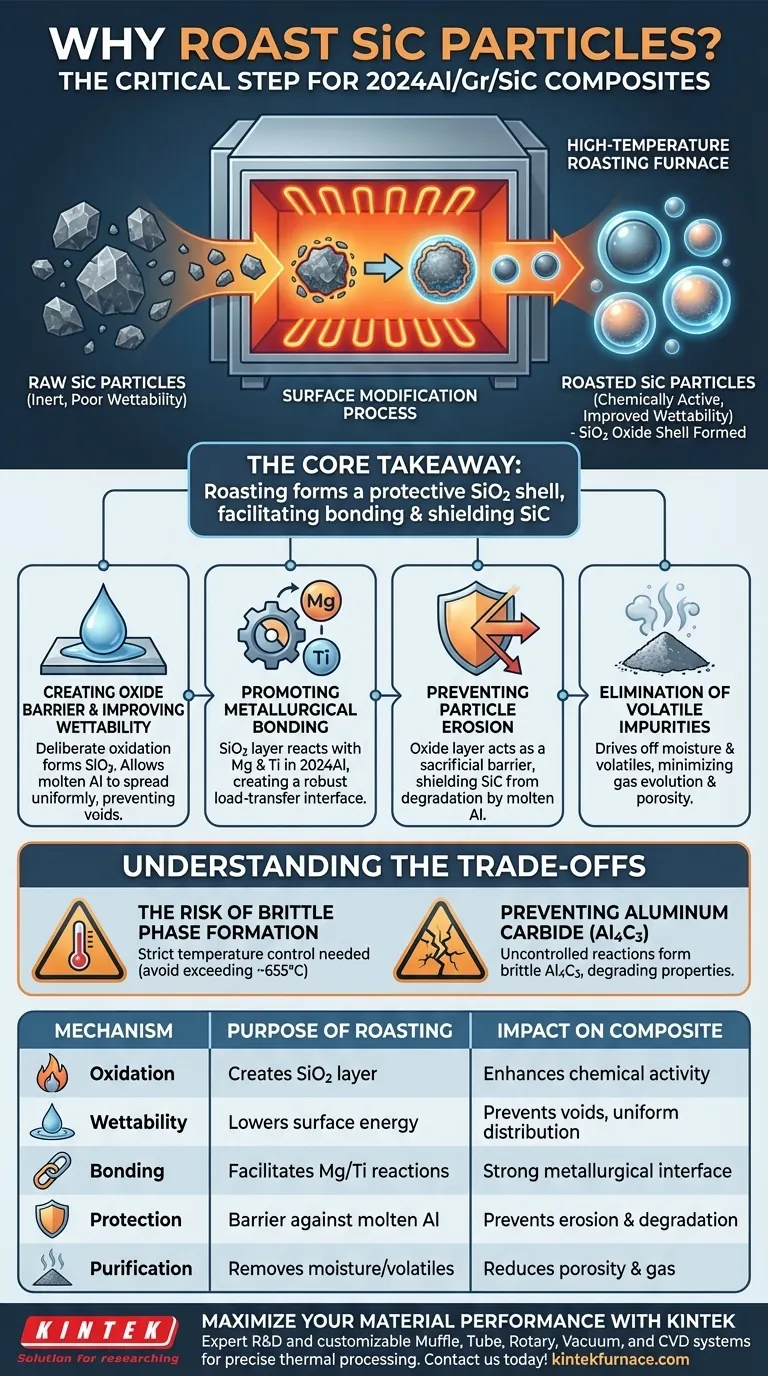

焙烧碳化硅 (SiC) 颗粒是关键的表面改性步骤,主要目的是在颗粒表面生成一层致密的二氧化硅 (SiO2) 层。这种高温处理将 SiC 从一种惰性、难以润湿的陶瓷转变为一种化学活性增强材料,可用于集成到 2024 铝合金基体中。

核心要点 未经处理的 SiC 颗粒润湿性差,并且在与熔融铝接触时容易发生侵蚀。焙烧通过形成一层保护性的 SiO2 氧化层来解决这个问题,该氧化层有助于与合金元素(如 Mg 和 Ti)形成牢固的冶金结合,同时保护 SiC 免受降解。

表面改性机制

创建氧化物屏障

焙烧的主要功能是 SiC 表面的刻意氧化。通过将颗粒暴露在高温下,会形成一层薄而致密的二氧化硅 (SiO2) 层。

提高润湿性

熔融铝自然不会有效地“润湿”或铺展在未经处理的碳化硅上。SiO2 层的形成从根本上改变了颗粒的表面能。这使得铝基体能够均匀地铺展在增强材料上,从而防止出现空隙并确保结构连续性。

增强界面

促进冶金结合

SiO2 层不仅仅是一层被动涂层;它充当反应位点。它能够与 2024 铝合金中的特定元素(特别是镁 (Mg) 和钛 (Ti))发生化学反应。这些元素与氧化物层反应,形成牢固的冶金结合界面,这对于在软基体和硬增强材料之间传递载荷至关重要。

防止颗粒侵蚀

在没有保护的情况下,SiC 颗粒可能会因直接接触熔融铝而受到侵蚀或降解。氧化层充当牺牲性或保护性屏障。它阻止了具有侵蚀性的铝熔体直接攻击 SiC 芯,从而保持了增强颗粒的几何形状和机械完整性。

消除挥发性杂质

虽然主要目标是氧化,但加热过程也起到了次要的净化作用。与用于其他粉末的预热工艺类似,高温处理可以去除吸附的水分和挥发性杂质。这可以最大限度地减少铸造或烧结阶段的气体逸出,否则可能导致气孔或飞溅。

理解权衡

脆性相形成的风险

虽然氧化层是必需的,但后续的加工温度必须严格控制。如果在复合材料制备过程中(例如真空热压)的温度超过临界限制(通常约为 655°C)或保持时间过长,铝可能会发生过度反应。

防止碳化铝 (Al4C3)

目标是促进结合,而不是完全降解。如果界面反应失控,铝可能会与碳反应生成碳化铝 (Al4C3)。这是一种脆性、水溶性相,会显著降低最终复合材料的机械性能和耐腐蚀性。焙烧的氧化层有助于调节这种反应,但精确的温度控制仍然至关重要。

为您的目标做出正确的选择

为了最大限度地提高 2024 铝/石墨/碳化硅复合材料的性能,请将您的加工参数与这些目标保持一致:

- 如果您的主要关注点是界面强度:确保焙烧时间和温度足以形成连续的 SiO2 层,从而促进与 Mg 和 Ti 的反应,实现最大的载荷传递。

- 如果您的主要关注点是微观结构完整性:利用加热步骤彻底脱除粉末中的水分,防止因气孔而影响基体密度。

- 如果您的主要关注点是材料寿命:依靠氧化层来保护 SiC 免受侵蚀,但要严格监控后续的烧结温度,以避免形成脆性 Al4C3。

总结:焙烧不仅仅是为了清洁颗粒;它是一个主动的工程步骤,它创建了铝和 SiC 作为统一复合材料运行所需的化学桥梁。

总结表:

| 机制 | 焙烧 SiC 颗粒的目的 | 对复合材料质量的影响 |

|---|---|---|

| 氧化 | 形成致密的 SiO2 表面层 | 增强惰性 SiC 的化学活性 |

| 润湿性 | 降低熔融铝的表面能 | 防止空隙并确保均匀分布 |

| 结合 | 促进与 Mg 和 Ti 的反应 | 形成牢固的冶金界面以传递载荷 |

| 保护 | 作为防止熔融铝侵蚀的屏障 | 防止颗粒侵蚀和结构退化 |

| 净化 | 去除水分和挥发性杂质 | 减少铸造过程中的气孔和气体逸出 |

通过 KINTEK 最大化您的材料性能

2024 铝/石墨/碳化硅复合材料精确的界面控制始于正确的烘烤处理。凭借专业的研发和制造支持,KINTEK 提供全面的箱式、管式、旋转式、真空式和 CVD 系统以及其他实验室高温炉,所有这些都可以完全定制,以满足您独特的焙烧和烧结需求。

我们先进的高温解决方案确保了防止脆性相形成和增强冶金结合所需的精确氧化和脱水。立即联系我们,了解我们的高精度炉如何优化您的复合材料制造工艺!

图解指南