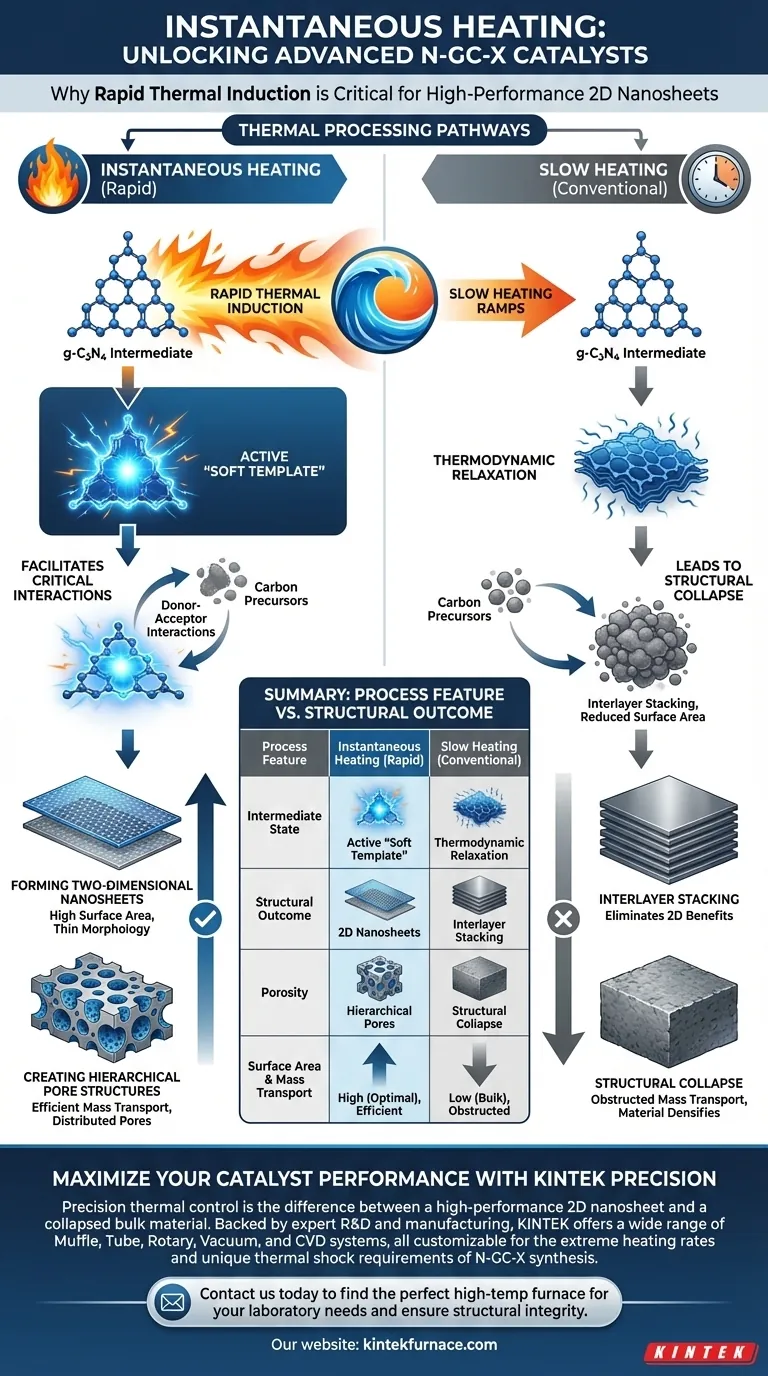

严格要求瞬时加热,以产生将 g-C3N4 中间体转化为有效软模板所需的极高加热速率。没有这种快速热诱导,碳前体的关键供体-受体相互作用就无法得到适当维持,从而无法形成最终的催化剂。

通过利用快速热诱导,您可以防止较慢加热方法固有的结构坍塌。这种特定的热冲击是保持形成具有分级孔隙率的二维碳纳米片所需的相互作用的唯一方法。

软模板化机理

活化中间体

瞬时加热的主要功能是活化g-C3N4 中间体。

在高加热速率下,该化合物表现为“软模板”。这种状态是暂时的,需要快速的能量输入才能在合成过程中有效维持。

促进供体-受体相互作用

一旦作为软模板活化,g-C3N4 就会与碳前体发生关键的供体-受体相互作用。

这些化学相互作用指导材料的组装。它们负责将碳前体引导至所需的结构配置,而不是随机的块状物质。

结构影响

形成二维纳米片

此合成的最终目标是创建二维碳纳米片。

快速热诱导允许这些薄的片状结构形成。与块状材料相比,这种形貌提供了显著的表面积优势。

创建分级孔结构

除了二维形状之外,催化剂还需要一种称为分级孔隙率的特定内部结构。

瞬时加热可确保各种尺寸的孔隙分布在整个纳米片中。这种结构对于催化剂在最终应用中的传质至关重要。

理解权衡

缓慢加热的风险

理解为什么标准、较慢的加热斜率在此特定合成中会失败至关重要。

缓慢加热会为热松弛留出时间,从而导致结构坍塌。材料会致密化,而不是保持开放的多孔网络。

防止层间堆叠

加热速率不足的主要陷阱是层间堆叠。

如果没有瞬时加热的冲击,正在形成的碳层倾向于相互堆叠。这会降低暴露的表面积,并消除二维纳米片形貌的优势。

为您的合成做出正确选择

为确保您获得所需的 N-GC-X 催化剂性能,请将您的热处理与结构目标保持一致:

- 如果您的主要重点是高表面积:您必须使用瞬时加热来防止层间堆叠,并确保形成分离的纳米片。

- 如果您的主要重点是传质效率:您必须优先考虑高加热速率,以确保分级孔结构能够防止结构坍塌。

N-GC-X 合成的成功完全取决于热诱导的速度,以便在模板结构降解之前将其锁定。

摘要表:

| 工艺特征 | 瞬时加热(快速) | 缓慢加热(常规) |

|---|---|---|

| 中间状态 | 活跃的“软模板” | 热松弛 |

| 结构结果 | 二维纳米片 | 层间堆叠 |

| 孔隙率 | 分级孔 | 结构坍塌 |

| 表面积 | 高(最佳) | 低(块状材料) |

| 传质 | 高效 | 受阻 |

通过 KINTEK 精密设备最大化您的催化剂性能

精确的热控制是高性能二维纳米片与坍塌的块状材料之间的区别。在专家研发和制造的支持下,KINTEK 提供广泛的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,所有这些系统均可定制以满足 N-GC-X 合成所需的极端加热速率和独特的热冲击要求。

不要让缓慢的加热影响您的研究。立即联系我们,为您的实验室需求找到完美的耐高温炉,并确保您先进材料的结构完整性。

图解指南

参考文献

- Ganchang Lei, Lilong Jiang. Atom-economical insertion of hydrogen and sulfur into carbon–nitrogen triple bonds using H<sub>2</sub>S <i>via</i> synergistic C–N sites. DOI: 10.1039/d5ey00110b

本文还参考了以下技术资料 Kintek Furnace 知识库 .