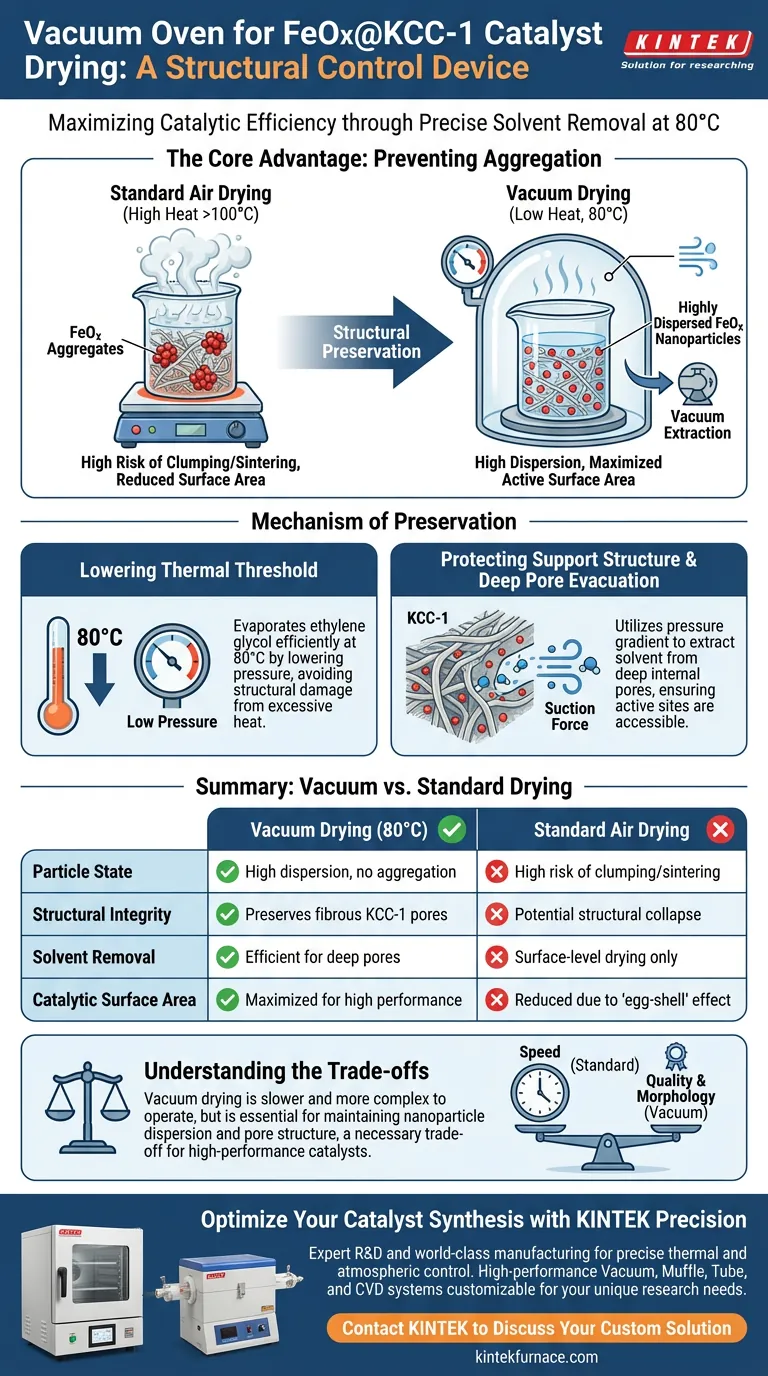

在此过程中使用真空烘箱的主要原因是为了在 80 °C 的控制温度下促进乙二醇溶剂的完全蒸发。通过降低大气压力,烘箱能够有效地蒸发溶剂,而无需过高的热量,否则会损坏催化剂的结构。

真空干燥的核心优势在于防止纳米颗粒聚集。通过在较低温度下去除溶剂,该过程将氧化铁 (FeOx) 颗粒锁定在 KCC-1 载体上高度分散的状态,从而最大化用于催化的活性表面积。

颗粒保护机制

降低热阈值

标准的干燥方法通常需要高温才能克服乙二醇等溶剂的沸点。

防止组分聚集

干燥阶段的主要风险是聚集,即活性颗粒结块。 根据主要技术数据,在较高温度下进行标准空气干燥会引起活性组分的迁移和团聚。 真空环境通过在 80 °C 下有效干燥材料来缓解这种情况,确保FeOx 纳米颗粒保持分离和独立。

保护载体结构

从深层孔隙中抽出

KCC-1 是一种二氧化硅载体,以其纤维状、高表面积的结构而闻名。 真空干燥利用压力梯度将溶剂分子从载体深层内部孔隙中抽出。 这确保了催化剂结构内部的活性位点没有溶剂,并且可以进行反应。

保持高度分散

催化剂的效率直接与其活性材料的分散程度有关。 通过防止颗粒的热烧结或团聚,真空过程确保了 FeOx 的高度分散涂层。 这种高度分散对于材料最终的催化性能至关重要。

理解权衡

干燥速度与结构质量

虽然真空干燥可以保持形态,但它并非总是最快的方法。 如比较干燥研究所示,真空干燥速率可能低于快速对流干燥方法。 然而,快速方法通常会导致不均匀的“蛋壳”分布或结构坍塌,使得较慢的真空过程成为质量的必要权衡。

操作复杂性

真空干燥需要维护密封系统并操作真空泵。 与标准实验室烘箱相比,这增加了操作复杂性。 然而,对于孔隙结构和颗粒尺寸至关重要的纳米材料而言,这种复杂性是生产所需的成本。

为您的目标做出正确选择

要确定此干燥方案是否符合您的具体合成要求,请考虑以下几点:

- 如果您的主要关注点是催化效率:优先选择真空干燥,以确保纳米颗粒的最大分散和尽可能高的活性表面积。

- 如果您的主要关注点是工艺速度:您可以考虑标准的对流干燥,但必须接受颗粒聚集和性能下降的高风险。

最终,真空烘箱不仅仅是一个干燥工具;它是一个结构控制设备,可确保您的 FeOx@KCC-1 催化剂的微观完整性。

总结表:

| 特征 | 真空干燥 (80 °C) | 标准空气干燥 |

|---|---|---|

| 颗粒状态 | 高度分散,无聚集 | 结块/烧结风险高 |

| 结构完整性 | 保持纤维状 KCC-1 孔隙 | 可能发生结构坍塌 |

| 溶剂去除 | 对深层孔隙有效 | 仅表面干燥 |

| 催化表面积 | 最大化以获得高性能 | 因“蛋壳”效应而降低 |

| 机制 | 压力梯度蒸发 | 高热蒸发 |

使用 KINTEK 精密设备优化您的催化剂合成

精确的结构控制是区分失败催化剂和高性能突破的关键。在KINTEK,我们深知保持 FeOx@KCC-1 等材料中的纳米颗粒分散需要精确的热和大气条件。

在专家研发和世界级制造的支持下,KINTEK 提供高性能的真空、箱式、管式和 CVD 系统,旨在保护您最精密的样品。我们的实验室高温炉完全可定制,以满足您独特的研究或生产需求,确保您的活性位点保持可及,并且您的载体结构保持完整。

准备好提升您实验室的干燥和加热能力了吗? 立即联系 KINTEK 讨论您的定制解决方案

图解指南

参考文献

- Guobo Li, Honggen Peng. Unraveling FeOx Nanoparticles Confined on Fibrous Mesoporous Silica Catalyst Construction and CO Catalytic Oxidation Performance. DOI: 10.3390/catal14010063

本文还参考了以下技术资料 Kintek Furnace 知识库 .