在高温真空加工中,石墨是各种关键内部组件的首选材料。其主要应用是结构性的:用于制造在热处理、钎焊和烧结过程中固定零件的夹具、支架、托盘和支撑系统。石墨的独特性能确保组件,特别是航空航天和医疗应用中的组件,在极端条件下保持其精确的形状和纯度。

石墨不仅仅是真空炉的一种方便材料;它是一种赋能技术。其无与伦比的高温强度、热稳定性和化学惰性组合,使得先进材料的精确、无污染加工成为可能。

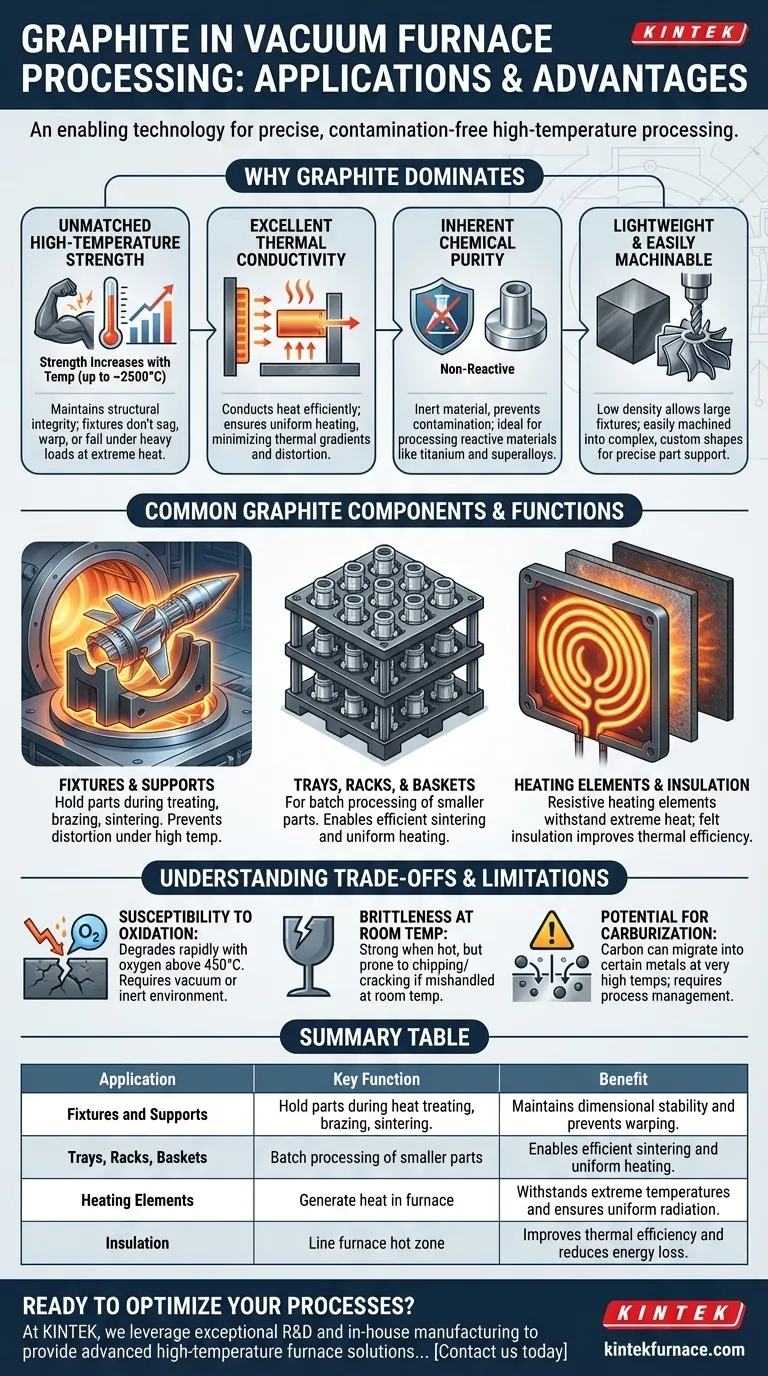

为什么石墨在真空炉中占据主导地位

使用石墨是解决高温冶金基本挑战的方案:保持尺寸稳定性、确保均匀加热和防止化学污染。其几个核心特性使其特别适合这种环境。

无与伦比的高温强度

与金属在加热时会软化并失去强度不同,石墨的结构完整性实际上会随温度升高而增加,在约2500°C时达到峰值。

这意味着由石墨制成的夹具在高温热处理或钎焊循环中承受重载时不会下垂、变形或失效。

优异的导热性

石墨导热性能极佳。这一特性确保热量从炉子的加热元件通过夹具均匀地传递到工件中。

这种均匀性最大限度地减少了零件上的热梯度,这对于防止在加热和冷却阶段产生内应力和变形至关重要。

固有的化学纯度

石墨是一种惰性极强的材料,即使在极端温度下,也不会与大多数金属、合金或陶瓷发生反应。

这对于加工钛或某些超级合金等高活性材料至关重要。使用石墨夹具可防止污染物渗入工件,确保最终产品符合严格的冶金标准。

轻质且易于加工

尽管强度高,但石墨密度低,使得大型夹具和支撑结构相对易于操作。

此外,它可以很容易地加工成高度复杂和精细的形状。这使得能够创建定制夹具,为复杂的组件(如航空航天涡轮叶片)提供精确支撑,最大限度地减少翘曲。

常见的石墨组件及其功能

石墨的特性直接体现在日常真空炉中使用的物理组件上。

夹具和支撑件

这些是用于固定特定零件的定制结构。例如,复杂的石墨夹具用于支撑钛航空航天部件或大型钢部件,确保它们在高温下不会因自身重量而变形。

托盘、支架和篮子

为了批量处理较小的零件,石墨被制成托盘、支架和模块化搁架系统。这些在胶结碳化物、磁体和其他粉末冶金产品的烧结应用中很常见。

加热元件和绝缘材料

在许多炉子设计中,石墨本身充当电阻加热元件。其承受极端温度同时有效辐射热量的能力使其成为此目的的理想选择。

石墨也被加工成柔软的毡,用作炉子热区的高性能隔热衬里,进一步提高热效率。

了解权衡和局限性

虽然石墨是一种卓越的材料,但它并非没有局限性。认识到这些是成功工艺设计的关键。

易受氧化影响

石墨的主要弱点是它在高温(通常高于450°C)下与氧气反应,导致其迅速降解。这正是它在真空或惰性气体环境中如此有效的原因,因为氧气被排除了。

室温下的脆性

虽然在高温下坚固,但石墨在室温下可能很脆,容易碎裂或开裂。必须小心装卸组件,以避免机械冲击。

渗碳的可能性

在与某些金属(例如某些类型的钢)直接接触时,碳在极高温度下会从石墨迁移到零件表面。这个过程称为渗碳,会改变工件的性能,必须在工艺设计中加以考虑,有时可以通过使用陶瓷阻隔涂层来解决。

为您的应用做出正确选择

您的石墨组件的具体等级和设计应由您的工艺目标决定。

- 如果您的主要重点是加工活性金属(例如钛):高纯度、低灰分石墨对于防止污染和确保材料的冶金完整性至关重要。

- 如果您的主要重点是复杂零件的尺寸稳定性:精密加工的定制石墨夹具对于在热循环过程中正确支撑组件并最大限度地减少翘曲至关重要。

- 如果您的主要重点是批量处理较小的组件:模块化石墨托盘、支架和载体系统为烧结或钎焊提供了热性能和装载效率的最佳组合。

最终,石墨的特性使其成为一种基础材料,能够实现当今最关键组件的先进制造。

总结表:

| 应用 | 主要功能 | 优点 |

|---|---|---|

| 夹具和支撑件 | 在热处理、钎焊、烧结过程中固定零件 | 保持尺寸稳定性并防止翘曲 |

| 托盘、支架、篮子 | 批量处理较小零件 | 实现高效烧结和均匀加热 |

| 加热元件 | 在炉中产生热量 | 承受极端温度并确保均匀辐射 |

| 绝缘材料 | 衬砌炉子热区 | 提高热效率并减少能量损失 |

准备好使用定制石墨解决方案优化您的高温工艺了吗?在KINTEK,我们利用卓越的研发和内部制造,提供先进的高温炉解决方案,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统。我们强大的深度定制能力确保我们精确满足您的独特实验要求,无论您是在航空航天、医疗还是其他先进材料领域。立即联系我们,讨论我们的专业知识如何提高您实验室的效率和成果!

图解指南