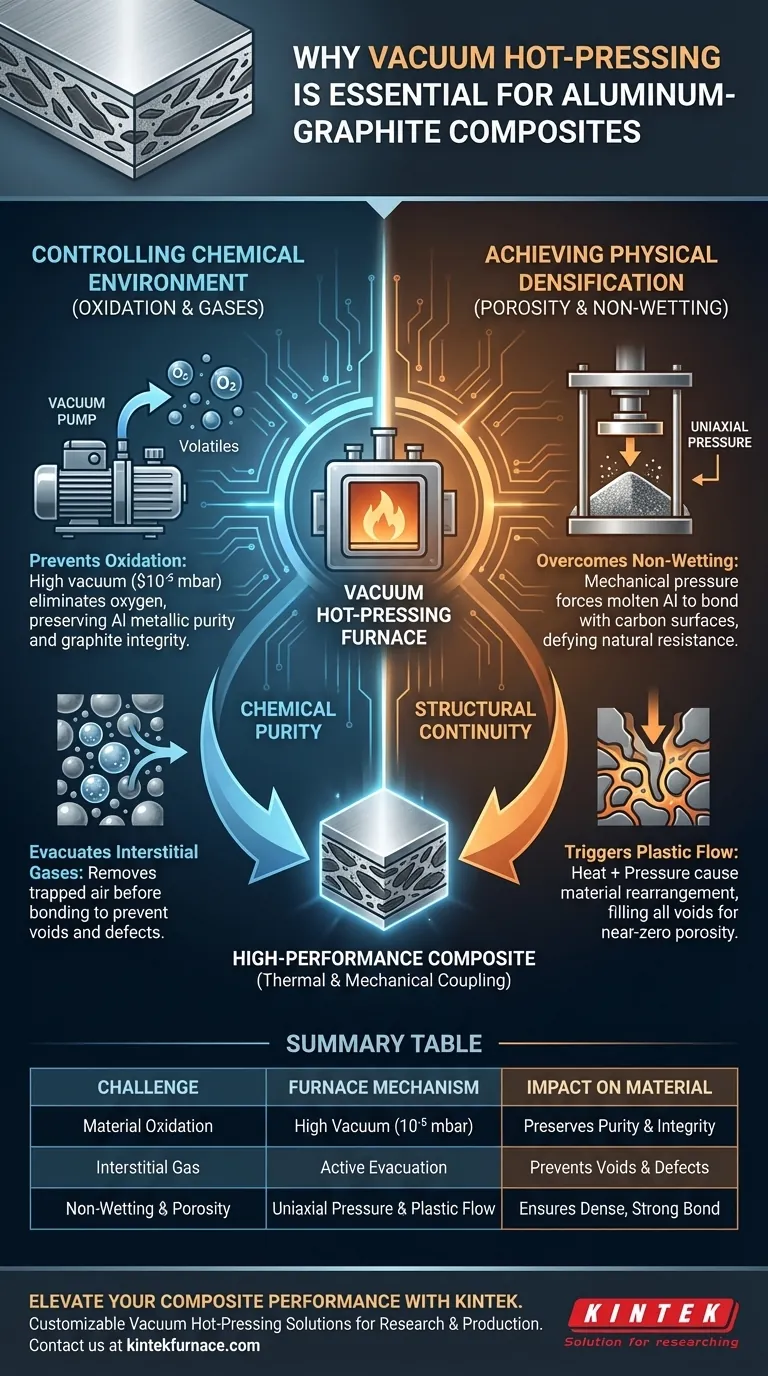

真空热压炉至关重要,因为它同时解决了复合材料制造中的两大挑战:氧化和孔隙。通过创造高真空环境,它能防止石墨和铝因暴露于氧气而降解。同时,施加高机械压力可将铝推入石墨薄片之间的微观间隙,克服自然阻力,从而制造出致密、高性能的材料。

核心见解:铝-石墨复合材料的成功依赖于热-力耦合。真空通过去除气体来确保化学纯度,而压力则克服了碳和铝之间固有的“不润湿”障碍,以确保结构连续性。

控制化学环境

防止材料氧化

炉子的最直接功能是保护原材料。铝粉具有高度反应性,在高温下很容易形成氧化膜,这会充当热屏障。

同时,石墨薄片在加热阶段如果暴露于氧气,可能会降解。真空环境(通常高达 $10^{-5}$ mbar)消除了氧气,从而保持了铝的金属纯度和石墨的结构完整性。

抽出间隙气体

在材料形成固态键合之前,粉末混合物在颗粒之间的空间中含有捕获的空气和挥发物。

真空会主动将这些气体从间隙空间中抽出。如果这些气体在致密化之前没有被清除,它们将残留在最终复合材料内部,导致空隙、缺陷和显著减弱的界面结合。

实现物理致密化

克服不润湿现象

将铝与碳(石墨或碳纳米管)配对的主要挑战在于它们表现出“不润湿”行为;本质上,熔融的铝不会自然地流到碳表面或粘附在碳表面上。

无压烧结通常会失败,因为金属拒绝覆盖石墨。炉子施加的单轴压力充当机械力倍增器,尽管存在这种自然阻力,也能强制铝基体与石墨增强材料紧密结合。

塑性流动机制

为了实现最大密度,材料必须经历物理重排。

热量和压力的结合会触发塑性流动和蠕变机制。这会将铝推入石墨薄片之间所有可用的空隙和间隙,从而得到一个孔隙率接近零、热物理性能优异的复合材料。

关键考虑因素和权衡

压力和温度的平衡

虽然高压是有益的,但必须仔细校准。极端温度下的过大压力可能会损坏精细的石墨结构或过度挤出基体。该过程需要精确控制,以在不损坏增强材料结构的情况下实现致密化。

批次处理的复杂性

与连续铸造方法不同,真空热压本质上是一种批次处理。它能产生高质量的结果,但对生产速度和零件几何形状施加了限制。它针对的是性能而非产量进行优化,因此非常适合不允许材料失效的关键航空航天或汽车零部件。

为您的目标做出正确选择

在配置真空热压工艺时,请将参数与您的特定性能目标对齐:

- 如果您的主要关注点是导热性:优先考虑真空度,以确保完全去除氧化膜,因为这些界面会成为传热的瓶颈。

- 如果您的主要关注点是机械强度:优先考虑加压过程,以最大化塑性流动并消除可能作为裂纹萌生点的微观孔隙。

真空热压炉不仅仅是一个加热设备;它是一个精密工具,迫使两种不同的材料作为一个统一的高性能固体协同工作。

总结表:

| 复合材料制造中的挑战 | 炉子机制 | 对最终材料的影响 |

|---|---|---|

| 材料氧化 | 高真空环境 ($10^{-5}$ mbar) | 保持金属纯度和石墨完整性 |

| 间隙气体捕获 | 主动抽气 | 防止内部空隙和界面缺陷 |

| 不润湿行为 | 单轴机械压力 | 强制铝和碳表面结合 |

| 高孔隙率 | 热-力塑性流动 | 确保接近零的孔隙率和结构连续性 |

通过 KINTEK 提升您的复合材料性能

您是否在先进材料制造中面临氧化或孔隙问题?KINTEK 提供行业领先的热解决方案,旨在克服最严峻的材料科学挑战。

凭借专业的研发和制造支持,我们提供全面的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,包括专门的真空热压炉。我们的设备可根据您独特的研究或生产需求进行完全定制,确保您实现高性能复合材料所需的确切热-力耦合。

准备好优化您的致密化工艺了吗? 立即联系 KINTEK,与我们的技术团队咨询,并了解我们的先进炉技术如何将您的材料创新变为现实。

图解指南

参考文献

- Hongwei Shi, Zhendong Sun. FINITE ELEMENT SIMULATION OF THERMAL PROPERTIES OF COATED GRAPHITE FLAKE/ALUMINUM MATRIX COMPOSITES. DOI: 10.17222/mit.2025.1380

本文还参考了以下技术资料 Kintek Furnace 知识库 .