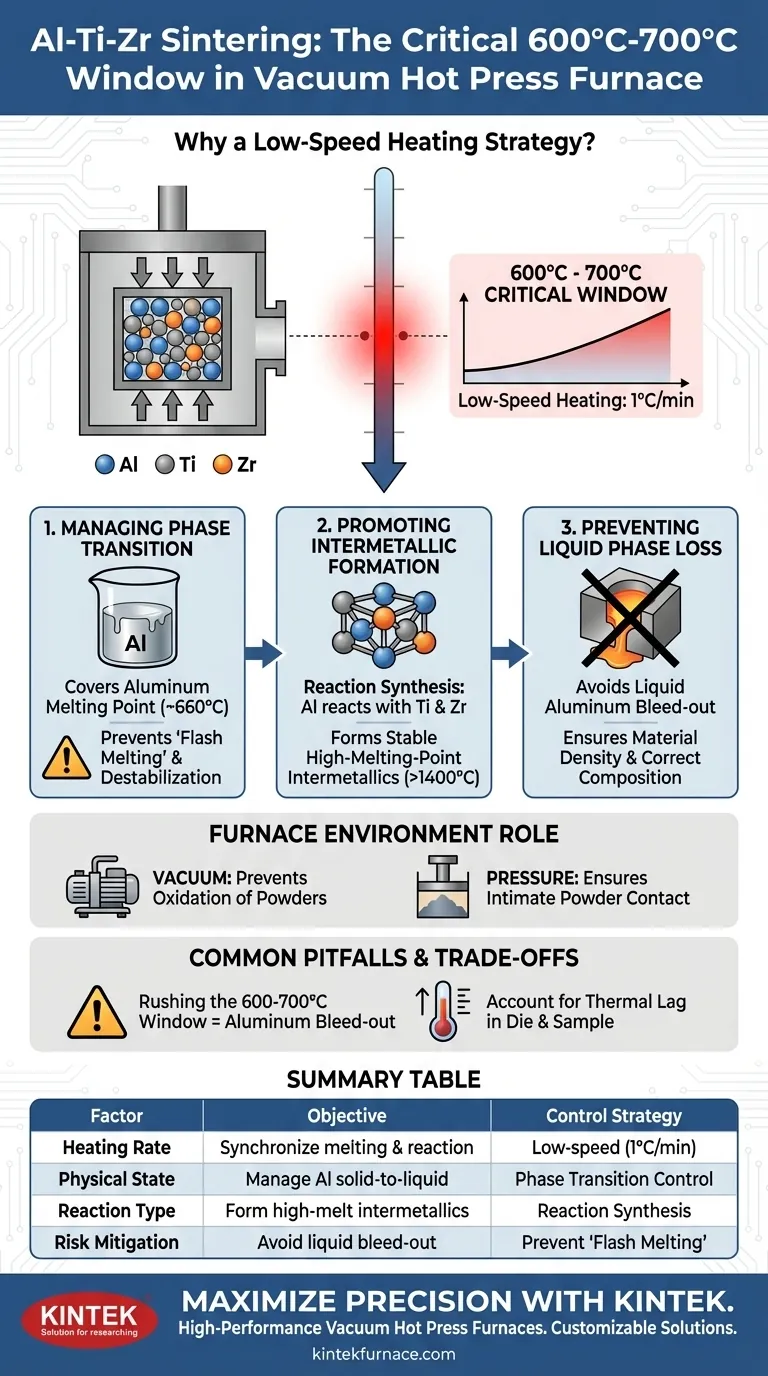

加热曲线中至关重要的600°C至700°C窗口直接对应铝的熔点。在此处采用低速加热策略,以严格控制铝从固态向液态的转变。通过降低升温速率(通常为1°C/分钟),可以确保熔化的铝立即与钛和锆粉末反应,形成稳定的、高熔点的金属间化合物,而不是作为液体流出基体。

核心目标是使铝的熔化与其化学消耗同步。缓慢加热可使液态铝通过反应合成被捕获,将其转化为耐热化合物(>1400°C),并防止如果液相逸出而发生的结构坍塌。

反应烧结的机理

相变管理

600°C至700°C的温度范围涵盖了铝的熔点(约660°C)。在混合粉末体系(铝-钛-锆)中,这是过程中最不稳定的阶段。

如果炉子通过此范围的速度过快,会同时形成大量液态铝。这种“闪熔”可能会在化学反应发生之前破坏粉末压坯的稳定性。

促进金属间化合物的形成

此特定加热阶段的目标是反应合成。您希望铝与钛和锆反应,形成新的金属间化合物。

这些生成的化合物的熔点(超过1400°C)远高于纯铝。通过缓慢加热,可以让铝局部熔化并立即反应,有效地将铝“锁定”在固态、耐热的结构中。

防止液相损失

如果升温速率过快,反应动力学将无法跟上熔化过程。这将导致过量的未反应液态铝。

在真空热压环境中,这种未反应的液体可能会从模具中流出或不正确地挤入孔隙中。这会导致材料损失、化学成分偏差,并最终导致烧结失败。

炉体环境的作用

程序控制精度

真空热压炉至关重要,因为它允许编程的升温速率。这不是线性的热量冲击;它需要在控制器中设置特定的“保温”或“慢速升温”指令。

保持严格的1°C/分钟(或类似)的速率,可确保提供的热能与粉末的反应速率相匹配,而不是压倒它们。

真空与压力的协同作用

虽然温度控制管理着熔化过程,但真空和压力起着辅助作用。真空气氛可防止敏感金属粉末(尤其是铝和钛)氧化。

同时,机械压力(例如40.8 MPa)可确保粉末保持紧密接触。这种物理接触对于液态铝在熔化后立即找到并与钛/锆颗粒反应至关重要。

常见陷阱和权衡

仓促的风险

为了缩短总循环时间,人们倾向于提高升温速率。然而,跳过或仓促通过600-700°C的窗口是导致铝渗出的主要原因。

如果您在模具或炉底看到已重新固化的铝,或者最终零件的密度低且化学计量比差,那么您在该特定区域的升温速率可能过高。

热滞后考虑

操作员必须考虑模具和样品的导热性。热电偶读数可能与样品核心温度略有不同。

缓慢的升温速率有助于最小化样品内外之间的温差,确保反应在整个材料中均匀发生,而不仅仅是在表面。

为您的目标做出正确选择

在设计铝钛锆复合材料的烧结工艺时,请考虑以下几点:

- 如果您的主要关注点是成分准确性:严格遵守通过熔点的低速升温(1°C/分钟),以防止铝相的任何损失。

- 如果您的主要关注点是材料密度:确保在此反应阶段有效施加高机械压力,以在相变过程中消除孔隙。

- 如果您的主要关注点是循环效率:优化600°C之前的升温速率(例如,在400°C脱气阶段之后)或700°C之后的升温速率,但切勿在关键熔化窗口内牺牲速度。

该过程的成功取决于将铝熔点不仅仅视为要通过的温度,而是视为需要管理的化学反应。

总结表:

| 因素 | 600°C - 700°C 控制策略 | 关键目标 |

|---|---|---|

| 升温速率 | 低速(通常为1°C/分钟) | 使熔化与反应动力学同步 |

| 物理状态 | 铝相变 | 管理固液转变 |

| 反应类型 | 反应合成 | 形成高熔点(>1400°C)的金属间化合物 |

| 风险缓解 | 防止“闪熔” | 避免液态铝渗出和材料损失 |

| 气氛 | 真空与压力 | 防止氧化并确保粉末紧密接触 |

使用 KINTEK 最大化您的烧结精度

不要让“铝渗出”毁掉您复杂的材料成分。铝钛锆烧结的成功需要能够提供无与伦比的热控制和精确编程的设备。

在专家研发和制造的支持下,KINTEK 提供高性能的真空热压炉、马弗炉、管式炉、旋转炉和CVD系统。我们的实验室高温炉完全可定制,以满足您独特的烧结工艺和研究需求。

准备好提升您的材料合成水平了吗? 立即联系我们的技术专家,为您的实验室找到完美的炉体解决方案。

图解指南