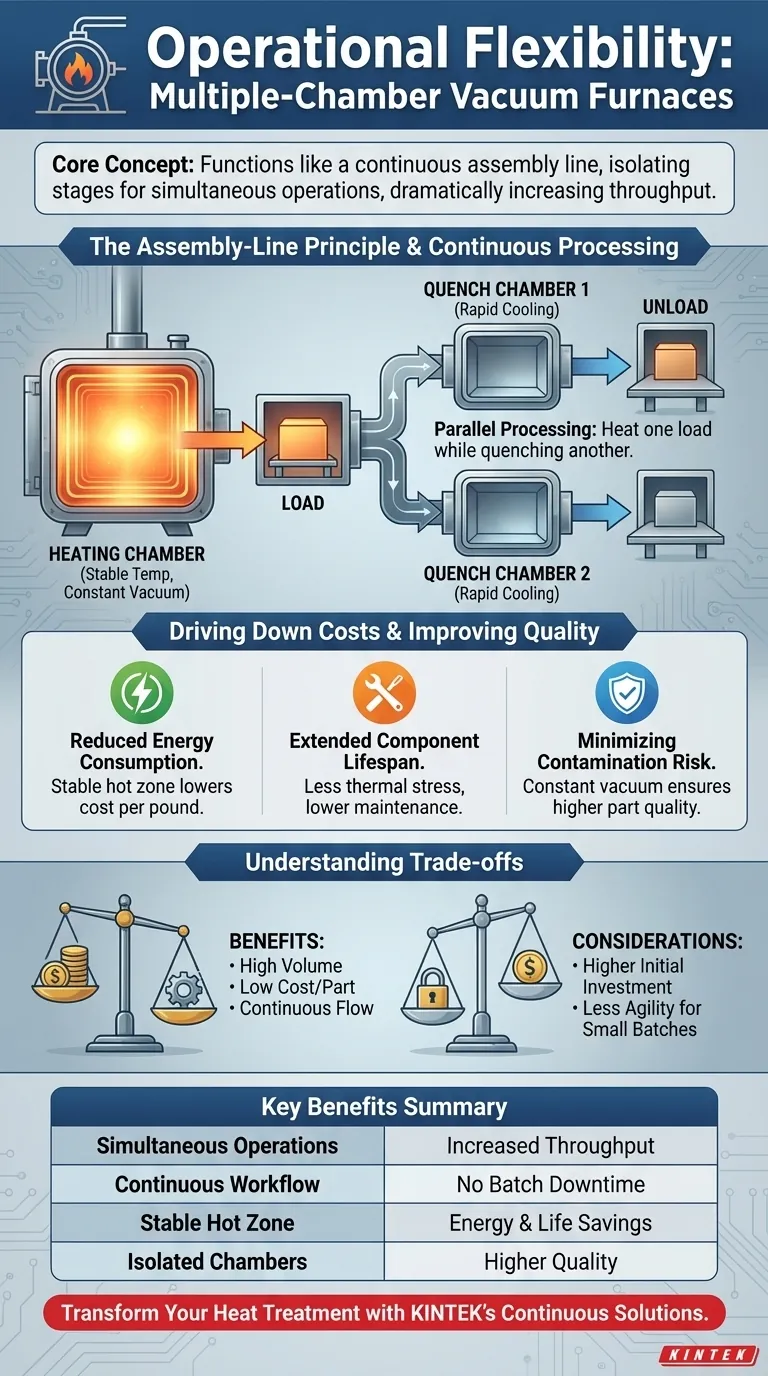

从本质上讲,多腔室真空炉的操作灵活性源于其能够像连续装配线一样运行,而不是作为独立的间歇式处理器。通过将不同的工艺阶段——例如装载、加热和淬火——隔离到独立的、相互连接的腔室中,这些系统可以同时执行多个操作。这使得前一批工件可以在后一批工件被加热的同时进行淬火,从而极大地提高了吞吐量和整体工艺效率。

多腔室炉的真正价值不仅仅在于其灵活性,而在于这种灵活性如何从根本上改变了生产模式。它将热处理从停顿和启动的批次过程转变为连续、高效的工作流程,从而显著降低了单位零件的成本并大幅提高了生产力。

实现连续、高吞吐量加工

多腔室设计的首要优势在于其解耦工艺步骤的能力,这释放了单腔室炉无法实现的新水平的效率。

装配线原则

多腔室炉将热处理转变为连续流动。零件在不破坏主真空或等待单个腔室完成整个循环的情况下,顺序地从一个专用腔室移动到下一个腔室。

这种设计消除了单腔室系统中固有的显著停机时间,在单腔室系统中,从初始抽真空到最终冷却的整个过程都由一个工件占用整个炉体。

同时加热和淬火

最强大的功能是能够并行运行加热和淬火循环。当一批工件正在热区中升温时,先前已加热的工件可以转移到单独的淬火腔室中。

这种并行处理有效地缩短了每个工件的总循环时间,因为下一批工件的加热在上一批工件被移出后立即开始,而不是等待整个炉体冷却并重新装载。

消除批次间停机时间

在单腔室炉中,热区必须冷却、排气至大气、重新装载,然后为每个批次重新抽真空。这种不断的循环会消耗大量的时间和能源。

多腔室系统使加热腔室永久保持在真空状态和接近或等于工作温度。通过装载腔室引入工件,保持了热腔室的完整性,并允许几乎即时地处理下一批工件。

降低运营和维护成本

这种增强的工作流程直接转化为与能源、维护和零件质量相关的长期成本的降低。

降低能耗

批处理中最主要的能源浪费是炉体热区和绝缘材料的重复加热和冷却。

由于多腔室炉的热区保持在稳定的温度下,能源仅用于加热产品本身,而不是反复加热整个炉体。这大大降低了每磅处理材料的能源成本。

延长组件寿命

重复的热循环和压力循环引起的机械应力是炉体部件失效的主要原因。加热元件、绝缘材料和腔室容器在每次循环中都会受到应力。

在多腔室设计中,主加热腔室不会受到持续的压力变化或大的温度波动的影响。这种稳定的环境显著延长了炉子的使用寿命,减少了外壳疲劳,并降低了维护成本。

最大限度地减少污染风险

每次单腔室炉打开暴露于大气中时,都会引入水分和氧气,这可能导致氧化和产品质量不一致。

通过在加热和转移腔室中维持恒定的真空,多腔室系统提供了更纯净的加工环境,确保了更高的零件质量和可重复性。

了解权衡

尽管多腔室系统功能强大,但它并非万能的解决方案。它的好处伴随着特定的考虑因素。

较高的初始资本投资

与标准的单腔室批次炉相比,多个腔室、转移机制和复杂控制系统的复杂性导致了更高的前期成本。必须有足够的生产量来证明这项投资的合理性。

降低工艺灵活性

多腔室炉通常针对特定的、可重复的生产流程进行了优化。虽然在淬火方面具有灵活性,但在处理频繁的、一次性的工作或偏离既定工作流程的实验性过程方面,它们不如独立的批次炉灵活。

配置和占地面积

多腔室系统的布局(例如,直通式、三叶草式)比单个炉子占地面积更大,结构更复杂。在规划阶段必须仔细考虑工厂布局和物料流。某些设计,如三叶草式,通过允许在其他腔室运行时对单个腔室进行维护,从而提供了维护优势。

为您的目标做出正确的选择

选择正确的炉子技术完全取决于您的生产理念和业务目标。

- 如果您的主要重点是最大限度地提高一致的、大批量的产品的吞吐量: 多腔室连续系统是实现装配线效率的明确选择。

- 如果您的主要重点是最大限度地降低单位零件的长期运营成本: 在高生产环境中,多腔室设计的能源和维护节省几乎肯定会带来更低的总体拥有成本。

- 如果您的主要重点是低批量、高混合或研发工作的多功能性: 单腔室批次炉的简单性和较低的初始成本可能是更实用和经济的解决方案。

最终,选择多腔室炉是一项战略决策,旨在将连续流动的理念应用于您的热处理操作。

摘要表:

| 特性 | 益处 |

|---|---|

| 同时加热和淬火 | 通过并行处理提高吞吐量 |

| 连续工作流程 | 消除批次间停机时间 |

| 稳定的热区 | 降低能耗并延长组件寿命 |

| 隔离的腔室 | 最大限度地减少污染,提高零件质量 |

准备好通过连续、高吞吐量的解决方案来改造您的热处理流程了吗?在 KINTEK,我们利用卓越的研发和内部制造能力,为不同的实验室提供先进的高温炉解决方案。我们的产品线,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统,辅以强大的深度定制能力,以精确满足您独特的实验要求。立即联系我们,讨论我们的多腔室真空炉如何提高您的生产力并降低运营成本!

图解指南