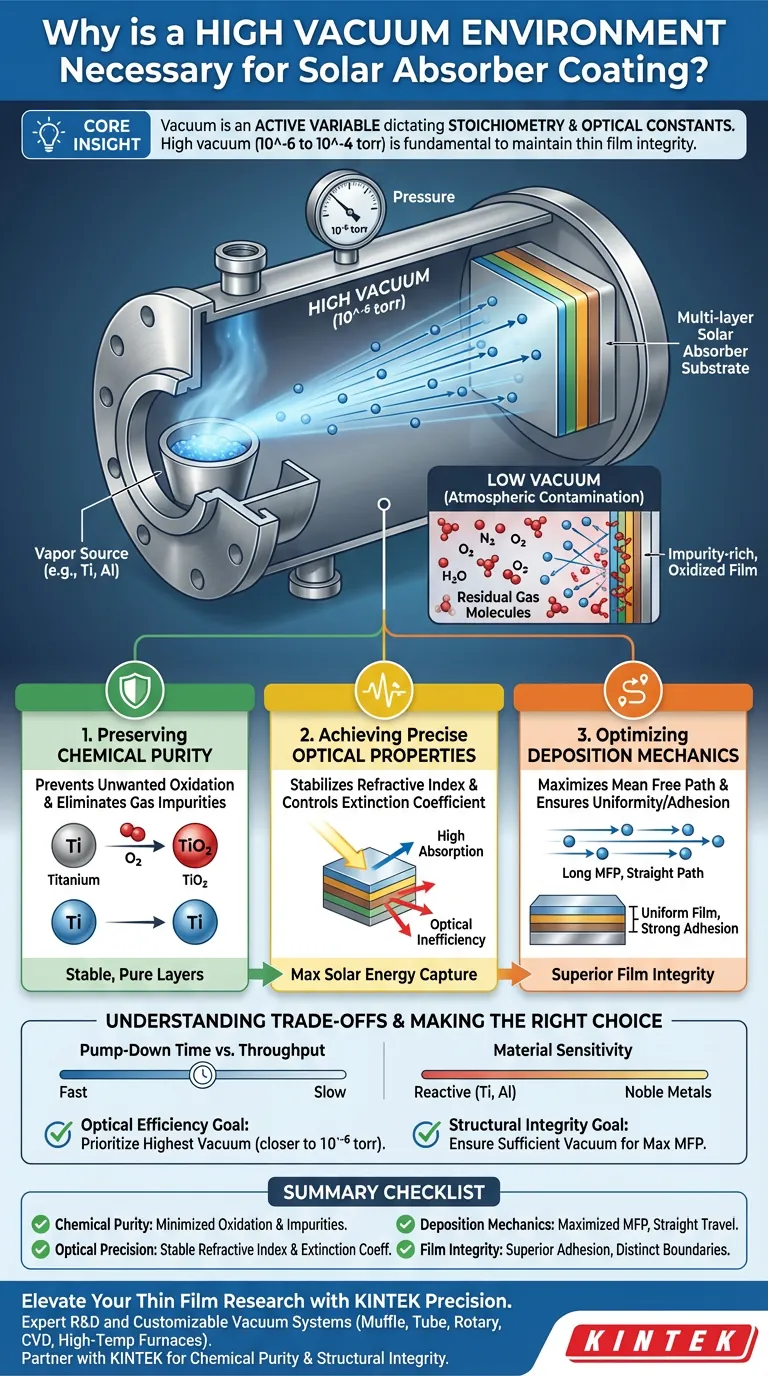

高真空环境是根本要求,以维持太阳能吸收器所用薄膜的化学和物理完整性。具体而言,实验室级系统必须在10^-6 至 10^-4 托之间运行,以最大限度地减少残留气体分子,防止它们与涂层材料发生反应或在沉积过程中物理散射蒸汽流。

核心见解:真空不仅仅是为了保持腔室清洁;它是一个主动变量,决定了最终涂层的化学计量和光学常数。没有高真空,非预期的氧化会改变氧化铝和钛等层的折射率,导致多层设计在光学上效率低下。

保持化学纯度

为了正确运行,多层太阳能吸收器需要精确的化学成分。真空环境是防止大气污染的主要屏障。

防止不必要的氧化

太阳能吸收器中常用的材料,例如钛,具有高反应性。

如果腔室中存在残留氧气,这些材料将在沉积到基板上之前或期间发生氧化。这种不受控制的氧化会改变材料,使其从纯金属或特定电介质变成具有完全不同性质的氧化物。

消除气体杂质

残留气体分子不会仅仅漂浮在腔室中;它们可能会嵌入生长中的薄膜内。

在高真空下运行可最大限度地减少这些杂质的夹带。这确保了功能层保持化学纯度,这对于太阳能吸收器的稳定性和寿命至关重要。

实现精确的光学特性

平面太阳能吸收器的效率取决于其与光的相互作用方式。这种相互作用受严格的材料常数控制,而这些常数依赖于真空建立的纯度。

稳定折射率

折射率决定了光如何在多层堆栈中传播。

如果由于杂质或氧化导致化学成分发生变化,折射率也会发生变化。这种不匹配会导致光反射或散射,而不是被吸收,从而降低设备的性能。

控制消光系数

消光系数定义了材料在给定波长下吸收光的强度。

高真空确保沉积的层保持在设计阶段计算出的特定消光系数。这保证了太阳能被有效捕获而不是损失。

优化沉积力学

除了化学性质,真空还决定了蒸汽化材料从源头到基板的物理路径。

最大化平均自由程

在高真空下,气体分子的密度足够低,可以增加汽化原子的平均自由程。

这确保了涂层材料沿直线传播,而不会与残留气体分子碰撞。这可以防止原子散射,从而实现更有效和直接的沉积过程。

确保均匀性和附着力

当原子以不散射的方式到达基板时,它们会以更高的能量和方向均匀性沉积。

这导致薄膜具有一致的厚度和与基板的牢固附着力。均匀性对于维持吸收器多层之间所需的清晰边界至关重要。

理解权衡

虽然高真空对于质量至关重要,但实现和维持它带来了操作上的挑战。

抽空时间与产量

达到 10^-6 托的压力需要大量时间,这限制了每天的运行次数。

您必须在严格的光学精度需求与研究时间表的实际限制之间取得平衡。然而,对于实验室级的太阳能吸收器来说,为了速度而牺牲真空质量几乎总是会导致数据无法使用。

材料敏感性

并非所有材料对真空度的敏感性都相同。

虽然贵金属可能容忍稍低的真空度,但钛或铝等活性材料则不允许有任何妥协。您必须根据多层堆栈中最敏感的材料来调整您的真空协议。

为您的目标做出正确选择

您目标设定的具体真空度应由您的太阳能吸收器最关键的性能指标决定。

- 如果您的主要重点是光学效率:优先考虑尽可能高的真空度(接近 10^-6 托),以防止氧化并严格控制折射率和消光系数。

- 如果您的主要重点是结构完整性:确保真空度足以最大化平均自由程,保证层间厚度均匀和附着力强。

真空蒸发的成功取决于将真空度视为关键的材料组成部分,其重要性与源金属本身相当。

摘要表:

| 关键因素 | 高真空的影响 | 科学效益 |

|---|---|---|

| 化学纯度 | 最大限度地减少残留氧气和气体杂质 | 防止钛或铝等活性材料发生非预期氧化 |

| 光学精度 | 稳定折射率和消光系数 | 确保高太阳能捕获和最小的光散射 |

| 沉积力学 | 最大化平均自由程 (MFP) | 促进直线蒸汽传输和均匀的薄膜厚度 |

| 薄膜完整性 | 提高原子到达能量 | 实现卓越的附着力和清晰的层界限 |

通过 KINTEK Precision 提升您的薄膜研究

精确控制真空度是高效率太阳能吸收器与失败实验之间的区别。KINTEK 提供掌握这些变量所需的先进技术。凭借专家级研发和制造的支持,我们提供全面的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,以及专门的实验室高温炉——所有这些都可以完全定制以满足您独特的沉积要求。

不要让大气杂质损害您的光学常数。与 KINTEK 合作,实现您的研究所需的化学纯度和结构完整性。

图解指南

参考文献

- Cheng‐Fu Yang, Kuei‐Kuei Lai. Development and Fabrication of a Multi-Layer Planar Solar Light Absorber Achieving High Absorptivity and Ultra-Wideband Response from Visible Light to Infrared. DOI: 10.3390/nano14110930

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 真空热压炉机 加热真空压管炉

- 小型真空热处理和钨丝烧结炉

- 用于层压和加热的真空热压炉设备