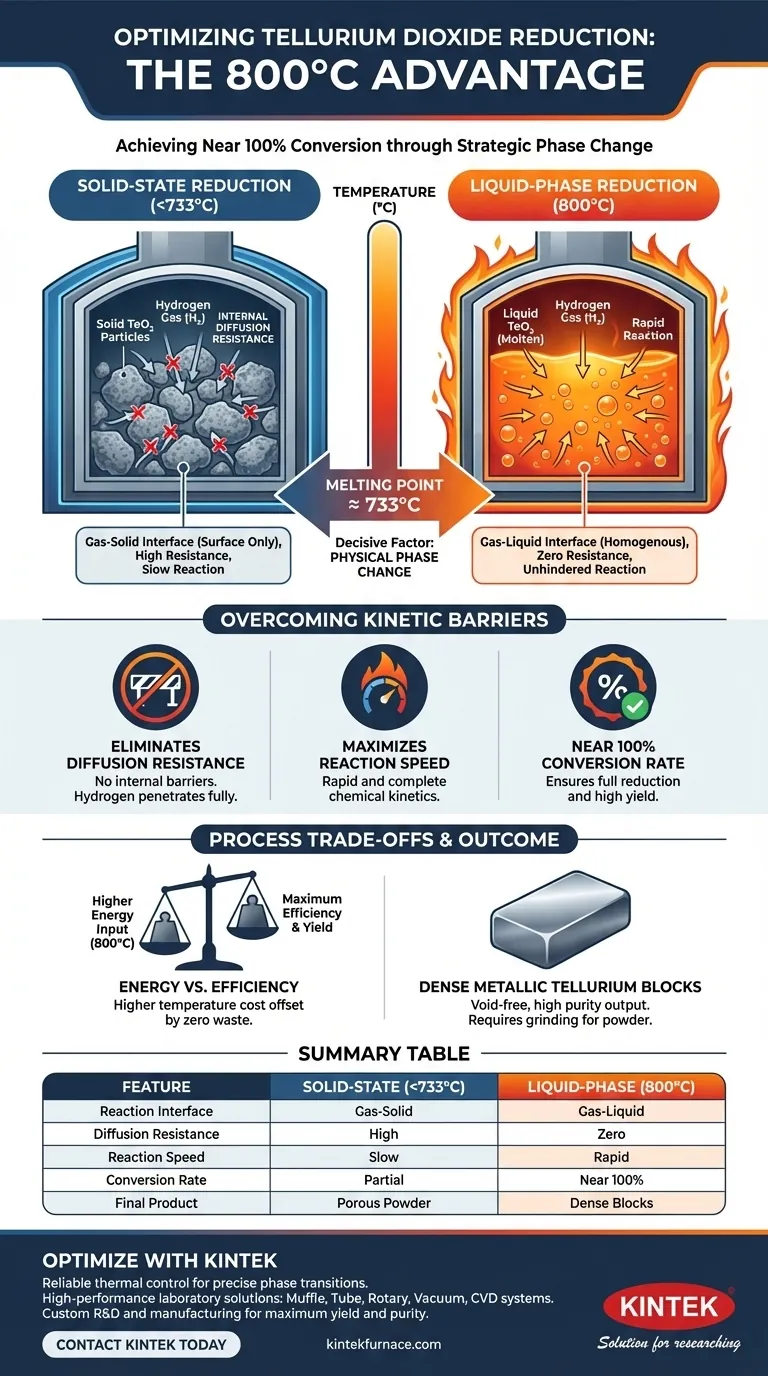

决定性因素是材料的物理相变。 特别选择800摄氏度的温度是因为它超过了二氧化碲的熔点(约733摄氏度)。通过将固体氧化物转化为液体,该过程消除了通常会减慢气-固反应速率的内部扩散阻力,从而使氢能够完全反应,并实现近乎100%的转化率。

通过在二氧化碲熔点以上操作,还原过程绕过了固态反应固有的动力学限制。液相允许氢在没有结构障碍的情况下自由反应,确保了快速、完全地转化为金属碲。

相变过程的机理

超过熔点阈值

该反应的效率取决于是否达到特定的热里程碑。二氧化碲的熔点约为733摄氏度。

将炉温设定为800摄氏度,可以确保材料完全从固态转变为液态。这种热余量保证了整个批次在整个过程中保持熔融状态。

转变反应界面

在较低温度下,还原发生在气-固界面。这限制了相互作用仅限于固体颗粒的表面积。

在800摄氏度下,动态转变为气-液界面。反应物不再受限于固体晶格的刚性结构。

克服动力学障碍

消除扩散阻力

还原固体颗粒的主要障碍是内部扩散阻力。在固体中,氢气必须努力渗透颗粒的外层才能到达未反应的核心。

当二氧化碲熔化时,这种阻力被有效地消除了。液态允许均匀混合,并防止形成固态加工中常见的未反应“核心”。

最大化反应速度

随着扩散壁垒的消除,化学动力学发生了巨大变化。氢气可以与液化的氧化物快速而完全地反应。

这种无阻碍的接触是推动转化率接近100%的原因。其结果不仅是高收率,而且是形成致密的金属碲块,而不是多孔或不完全的产物。

理解工艺的权衡

能源强度与效率

与较低温度下的部分还原相比,达到800摄氏度需要强大的热能输入。

然而,权衡严重偏向于较高温度。加热成本被消除了浪费的、未反应的材料以及反应速度所抵消。

产品形态

需要注意的是产物的物理形态。该工艺产生致密的金属块。

如果您的下游应用需要细粉,则需要进行后处理(研磨)。但是,如果目标是密度和纯度,块状形式就具有优势,因为它表明材料是无孔的、完全还原的。

为您的目标做出正确选择

要确定这种高温还原策略是否符合您的目标,请考虑以下几点:

- 如果您的主要关注点是最大收率:优先在800°C下操作,以确保材料处于液态,从而保证近乎100%的转化率。

- 如果您的主要关注点是反应速度:利用液相绕过固态还原典型的缓慢扩散速率。

- 如果您的主要关注点是产品密度:依靠这种方法生产致密的金属块,而不是松散的粉末。

掌握二氧化碲的相变,可以将一个潜在的缓慢反应转变为一个高效、动力学优化的过程。

总结表:

| 特征 | 固态还原(<733°C) | 液相还原(800°C) |

|---|---|---|

| 反应界面 | 气-固(仅表面) | 气-液(均相) |

| 扩散阻力 | 高(受固体晶格限制) | 几乎为零 |

| 反应速度 | 缓慢且受限 | 快速且无阻碍 |

| 转化率 | 部分/不完全 | 近乎100% |

| 最终产品形态 | 多孔/不完全的粉末 | 致密的金属块 |

使用KINTEK优化您的材料加工

实现精确的相变,如800°C的碲还原,需要可靠的热控制。KINTEK提供高性能的实验室解决方案——包括马弗炉、管式炉、旋转炉、真空炉和CVD系统——这些系统专为满足先进材料科学的严格要求而设计。

凭借专业研发和制造的支持,我们的炉子可根据您独特的研究或生产需求进行完全定制。通过与高温技术领导者合作,确保您在工艺中获得最大的收率和纯度。

准备好提升您实验室的效率了吗? 立即联系我们,讨论您的定制炉需求!

图解指南

参考文献

- Hanwen Chung, Bernd Friedrich. Hydrogen Reduction of Tellurium Oxide in a Rotary Kiln, Initial Approaches for a Sustainable Process. DOI: 10.3390/cryst15050478

本文还参考了以下技术资料 Kintek Furnace 知识库 .