简而言之,真空感应熔炼炉对航空航天至关重要,因为它们创造了一个没有氧气和其他大气污染物的环境。这可以防止钛和铝合金等活性金属在熔炼过程中形成脆性杂质,确保最终部件具备飞机、卫星和导弹所要求的巨大强度、纯度和可靠性。

核心问题是风险。在航空航天领域,材料失效是灾难性的。真空熔炼不仅仅是一个制造步骤;它是一个基本的风险缓解过程,保证了部件在极端操作应力下生存所需的材料完整性。

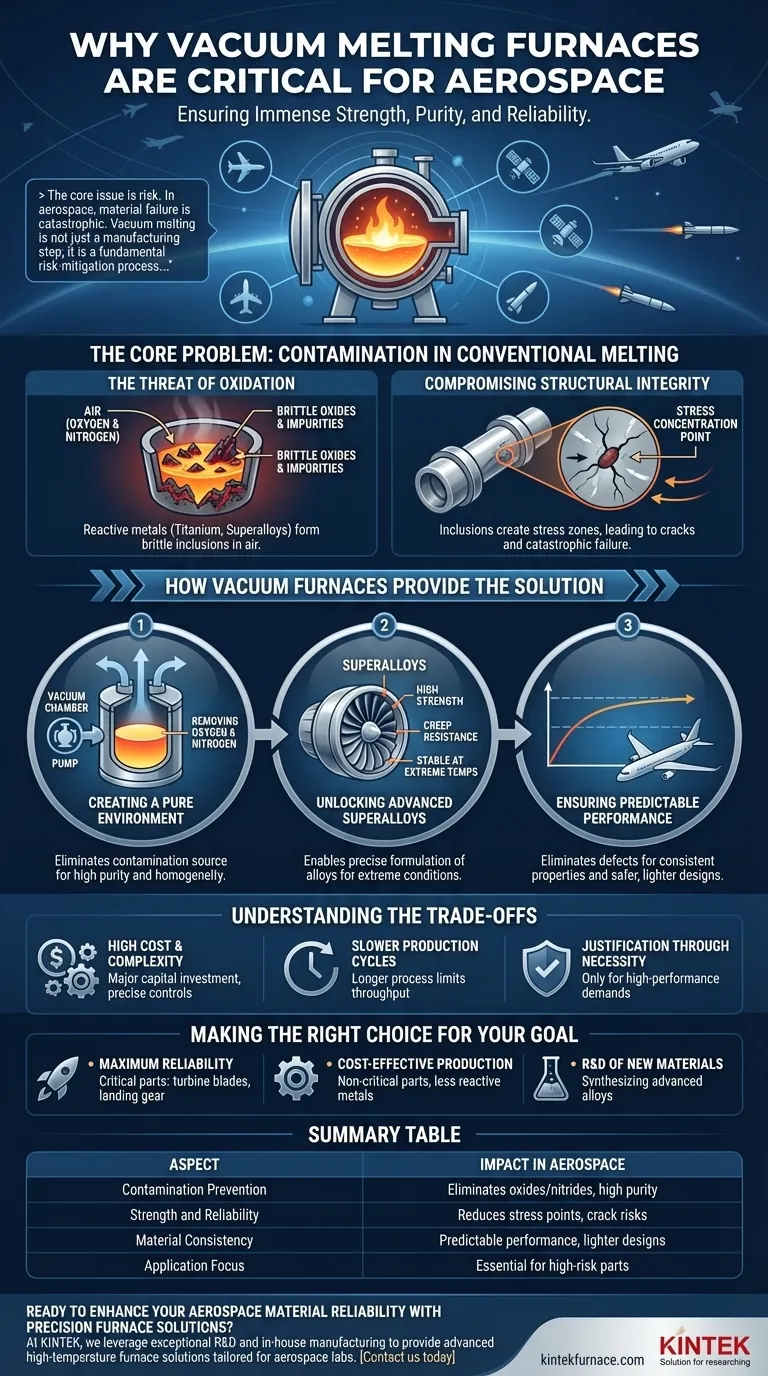

核心问题:传统熔炼中的污染

在制造航空航天部件时,某些金属之所以受人青睐的特性,同时也使它们难以加工。挑战从最基本的层面——我们周围的空气——就开始了。

氧化的威胁

像钛和镍基高温合金这样的金属具有高度反应性,尤其是在熔融状态下。当暴露于空气中的氧气时,它们会迅速形成氧化物。

这些氧化物是混入金属晶体结构中的脆性类陶瓷夹杂物。它们与周围的纯金属有着根本的区别。

损害结构完整性

即使是微观的氧化物颗粒也会充当应力集中点。当部件承受载荷时,应力会绕过这些坚硬的夹杂物流动,形成局部高应力区域。

随着时间的推移,这些区域可能成为微小裂纹的起源点。在航空航天的高周疲劳环境中,这些裂纹可能会扩展并导致部件灾难性失效。

真空熔炉如何提供解决方案

真空熔炉通过去除大气本身来直接应对大气污染问题。这种受控环境释放了先进材料的全部潜力。

创造纯净环境

通过将空气从熔炼室中抽出,熔炉消除了污染源——主要是氧气和氮气。这可以防止形成不需要的氧化物和氮化物的化学反应。

结果是获得具有极高纯度和化学均匀性的金属熔体。这种干净的基础对于生产具有可预测和可重复性能特征的材料至关重要。

解锁先进高温合金

真空熔炉的纯净环境是制造现代喷气发动机和机身核心的许多高温合金的唯一方法。

这些合金经过精确配方,含有特定元素,以在极端温度下实现惊人的强度、抗蠕变性和稳定性。杂质的存在会破坏这种精妙的化学平衡,并消除所需的性能。

确保可预测的性能

通过消除由氧化引起的随机缺陷,真空熔炼生产出的部件具有一致且可验证的材料性能。

工程师可以设计具有更小安全裕度的部件,从而制造出更轻、效率更高的飞机。由此产生的部件使用寿命更长,所需维修更少,直接提高了安全性并降低了运营成本。

了解权衡

尽管真空熔炉技术对于高性能应用来说是不可或缺的,但它并非万能的解决方案。这些优势伴随着显著的成本和复杂性。

高成本和复杂性

真空熔炉的制造、运行和维护成本都很高。产生和维持高真空所需的系统,加上精确的加热控制,构成了巨大的资本投资。

较慢的生产周期

抽真空到深真空、运行熔炼循环以及在真空下冷却材料的过程,比传统熔炼过程本身要慢。这限制了产量并增加了每个部件的成本。

必要性驱动的证明

只有当应用要求其他方法无法实现的性能时,高成本才是合理的。对于非活性金属或非关键部件,传统熔炼仍然是更具经济可行性的选择。

为您的目标做出正确的选择

使用真空熔炼的决定完全取决于最终部件的性能要求和可接受的风险水平。

- 如果您的主要重点是在极端环境中的最大可靠性: 对于涡轮叶片、起落架或关键机身结构等部件,消除材料缺陷是真空熔炼的必要条件。

- 如果您的主要重点是具有成本效益地生产非关键部件: 对于由活性较低的金属制成且最终性能不是主要驱动因素的部件,传统工艺就足够了。

- 如果您的主要重点是新材料的研发: 真空熔炉是合成和测试具有精确控制成分的先进合金的基本工具。

最终,利用真空熔炼是一种战略决策,旨在将材料的确定性注入到那些不容许失败的部件中。

总结表:

| 方面 | 在航空航天中的影响 |

|---|---|

| 污染预防 | 消除氧化物和氮化物,确保获得钛和高温合金等高纯度金属。 |

| 强度和可靠性 | 减少应力点和裂纹风险,这对承受极端操作应力的部件至关重要。 |

| 材料一致性 | 提供可预测的性能,有助于设计更轻、更安全的飞机。 |

| 应用重点 | 对涡轮叶片、起落架和其他高风险航空航天部件至关重要。 |

准备好通过精密熔炉解决方案提高您的航空航天材料可靠性了吗? 在 KINTEK,我们利用卓越的研发和内部制造能力,为航空航天实验室提供定制化的先进高温熔炉解决方案。我们的产品线,包括马弗炉、管式炉、旋转炉、真空和气氛炉,以及CVD/PECVD系统,辅以强大的深度定制能力,以满足您独特实验需求。立即联系我们,讨论我们的真空感应熔炼炉如何确保您关键部件的纯度和性能!

图解指南