简而言之,活性金属和特定的高性能合金在真空或保护性气氛中熔炼时受益最大。这类材料主要包括钛、锆和铌,以及复杂的超级合金,它们的化学性质使它们在熔融状态下极易受到空气污染。

选择使用真空或保护性气氛熔炼不是一个可选的升级;它是材料化学性质驱动的基本必要条件。对于活性金属而言,熔炼过程中暴露于空气会导致不可逆的损害,从而影响其完整性和性能。

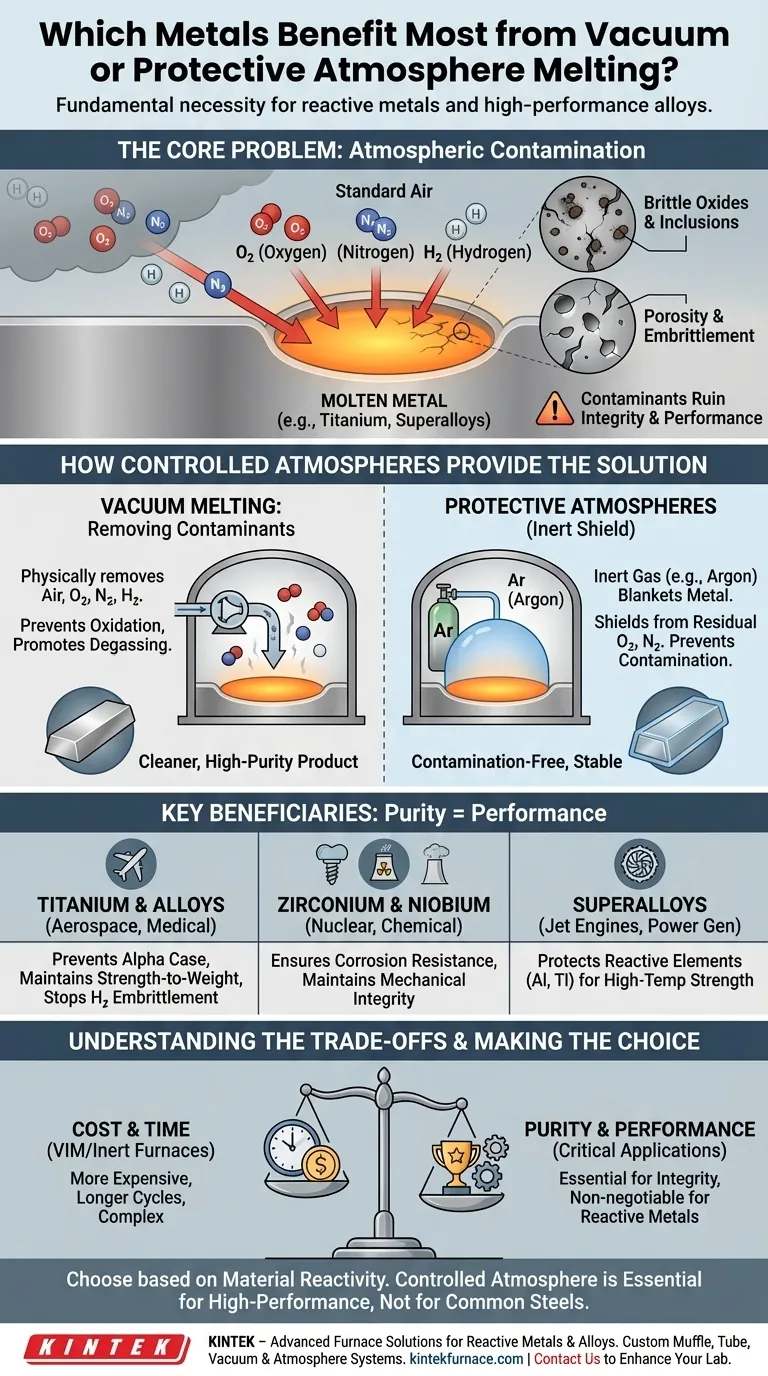

核心问题:大气污染

在室温下,周围的空气似乎无害。但对于熔融金属来说,我们大气中的气体——主要是氮气和氧气——会成为破坏最终产品的侵蚀性污染物。

为什么空气是敌人

标准空气约含 78% 的氮气和 21% 的氧气。在熔炼所需的高温下,这些气体不再是惰性的旁观者。它们会积极地与液态金属发生反应并溶解到其中。

氧化机制

活性金属对氧气的亲和力非常高。当在空气中熔炼时,它们会迅速形成稳定的氧化物。这不仅仅是表面的氧化污渍;这些氧化物会以脆性夹杂物的形式存在于固化金属内部,充当微观裂纹的引发点,从而大大降低强度和延展性。

气体吸收的挑战

除了氧气外,氮气和氢气等气体还会溶解到熔融金属中。当金属冷却和凝固时,这些被困住的气体会形成孔隙(气孔)或导致严重的脆化,使材料无法用于任何苛刻的应用。例如,钛特别容易发生氢脆。

受控气氛如何提供解决方案

真空或保护性气氛熔炼的全部目的就是控制熔融金属周围的环境,方法是去除有害气体或用无害气体替代它们。

真空熔炼:去除污染物

通过将金属放置在密闭容器中并抽出空气,我们创建了一个真空。这在物理上移除了绝大多数氧气、氮气和其他气体分子。

这个过程不仅可以防止氧化,还可以促进脱气,即将原料中已存在的溶解气体从液态金属中抽出,从而得到更纯净、更高质量的最终产品。

保护性气氛:创建惰性屏障

真空的替代方法是清除熔炼室中的空气,并用高纯度的惰性气体(最常见的是氩气)重新填充。

这种惰性气体在熔体上方形成正压和保护层。由于氩气不与金属反应,它能有效地保护熔池免受任何残留氧气或氮气的污染。

关键受益者详解

那些要求这些工艺的金属是纯度直接转化为性能的材料。

- 钛及其合金: 它们是受控熔炼的典范。氧气污染会产生脆性的“α相表层”和内部氧化物,从而破坏材料卓越的强度重量比。

- 锆和铌: 用于核能、医疗和航空航天应用,这些金属对杂质的容忍度极低。污染会损害它们的耐腐蚀性和机械完整性。

- 镍基和钴基超级合金: 这些用于喷气发动机涡轮机的合金,其卓越的高温强度来源于铝和钛等活性元素。在空气中熔炼会氧化这些关键元素,阻碍它们设计用来形成的强化相的形成。

了解取舍

尽管这些先进的熔炼技术对某些材料至关重要,但由于其固有的复杂性和成本,它们并非万能的解决方案。

成本和工艺时间

真空感应熔炼(VIM)或惰性气体炉的建造、运行和维护成本明显高于简单的空气熔炼炉。工艺周期也更长,因为需要时间来抽真空或用惰性气体净化炉膛。

真空与惰性气体

真空与惰性气体之间的选择并非随意的。深真空非常适合去除溶解的气体,但可能会导致高蒸气压的合金元素(如锰或铬)“蒸发掉”。惰性气体气氛可以防止这种蒸发,但在去除溶解的氢气方面效果较差。

何时是不必要的

对于全球生产的大多数金属,如普通碳钢、不锈钢和大多数铝合金而言,受控气氛熔炼是多余的。它们的化学性质不太敏感,在标准空气熔炼过程中,可以通过添加合适的助熔剂和脱氧剂来有效且经济地管理任何氧化。

为您的目标做出正确的选择

选择正确的熔炼工艺是一项关键决策,需要在材料要求与经济现实之间取得平衡。材料的固有反应性是决定性因素。

- 如果您的主要关注点是钛或锆等活性金属: 真空或惰性气体熔炼是防止灾难性脆化和确保材料完整性的必要条件。

- 如果您的主要关注点是高性能超级合金: 受控气氛对于保护对高温强度至关重要的活性合金元素的精确化学性质是必不可少的。

- 如果您的主要关注点是经济高效地生产普通钢或铝: 使用适当冶金工艺的标准空气熔炼是正确且最具成本效益的选择。

归根结底,目标是使熔炼环境与金属的化学性质相匹配,以确保其最终性能不会受到损害。

摘要表:

| 金属类型 | 受控气氛熔炼的关键益处 | 常见应用 |

|---|---|---|

| 钛及合金 | 防止氧化和氢脆,保持强度重量比 | 航空航天,医疗植入物 |

| 锆和铌 | 确保耐腐蚀性和机械完整性 | 核反应堆,航空航天 |

| 镍基和钴基超级合金 | 保护活性元素以实现高温强度 | 喷气发动机涡轮机,电力发电 |

需要为您的活性金属或合金提供高温炉解决方案吗? KINTEK 利用卓越的研发和内部制造能力,提供先进的炉具,如马弗炉、管式炉、旋转炉、真空及气氛炉,以及 CVD/PECVD 系统。凭借强大的深度定制能力,我们精确满足您独特的实验要求。请立即联系我们,以提高您实验室的效率和材料质量!

图解指南