从纯粹的机械角度来看,碳化硅 (SiC) 加热元件比二硅化钼 (MoSi2) 元件更脆。这种固有的脆性使得 SiC 在承受反复热循环(加热和冷却的过程)的应力时,更容易发生断裂和失效。

虽然 SiC 确实更脆,但在这两种材料之间做出选择并非简单的耐用性问题。正确的决定取决于您所需的工作温度、期望的加热速度以及您的团队对炉体维护能力的权衡。

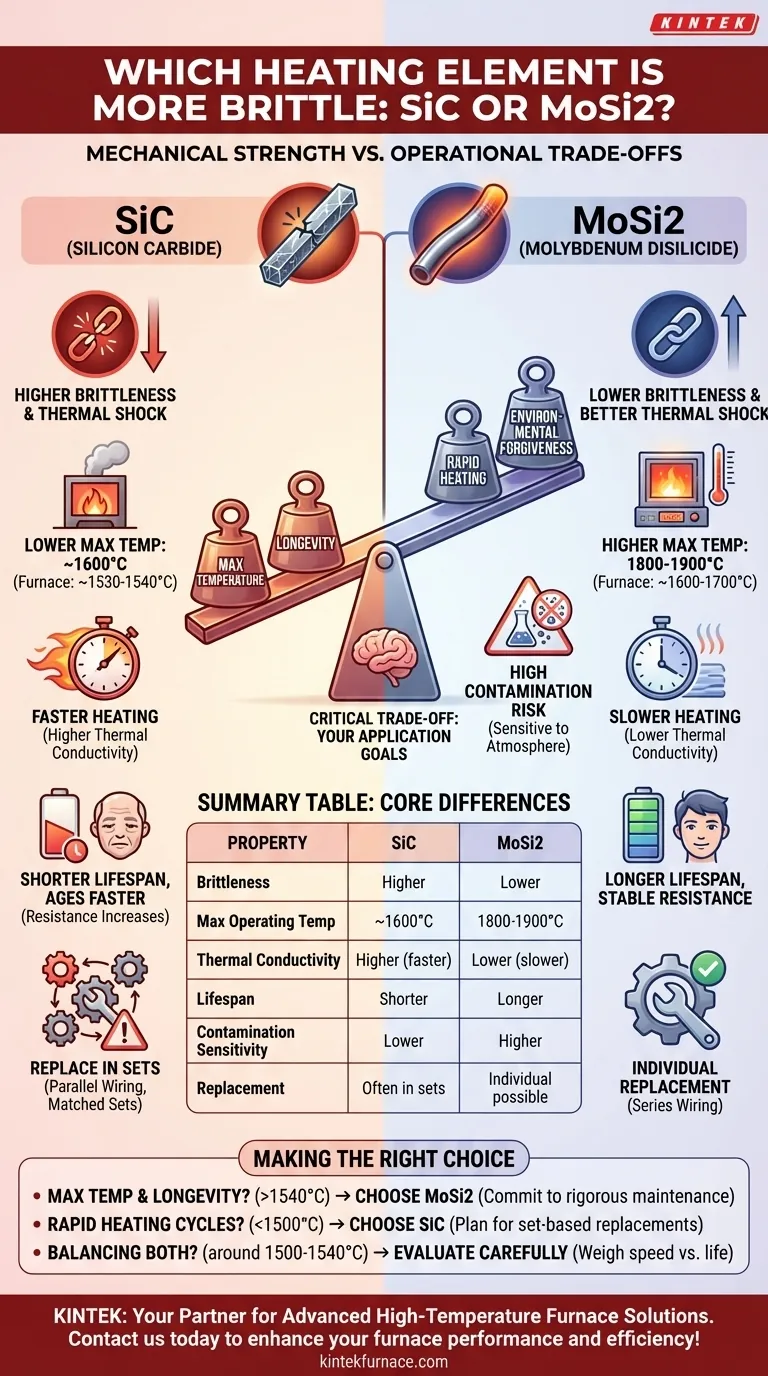

核心区别:机械性能与热性能

在 SiC 和 MoSi2 之间进行选择,本质上是在选择不同的操作优势。每种材料在特定条件下表现出色,理解这些差异是确保炉体可靠性和效率的关键。

脆性和热冲击

SiC 较高的脆性意味着它对快速温度变化引起的机械应力的承受能力较低。这可能导致开裂和较短的使用寿命,尤其是在需要频繁循环的过程中。

MoSi2 元件在工作温度下机械强度更高,更能承受热冲击,这使其在应对温度波动方面具有原始耐用性的优势。

最高工作温度

这通常是最重要的决定因素。MoSi2 元件可以在明显更高的温度下运行。它们可以达到 1800-1900°C 的表面温度,从而能够在 1600-1700°C 范围内稳定运行炉体。

SiC 元件的最高表面温度较低,约为 1600°C。这转化为大约 1530-1540°C 的可靠最高炉体温度。

寿命和老化

SiC 元件的寿命往往较短,部分原因是其脆性。关键在于,随着老化,其电阻会增加。当一个元件失效时,您通常必须更换整个套件以保持平衡的电气负载。

MoSi2 元件通常寿命更长,尤其是在持续高于 1500°C 的温度下运行时。它们的电阻随时间变化更稳定,简化了更换过程。

理解权衡

没有一种材料是普遍优越的。您的特定工艺要求将凸显每种材料的优势和劣势。

SiC 的速度:导热性

SiC 具有更高的导热性。这使得它能更有效地传递热量,从而实现更快的炉体升温时间。这对于需要快速热响应的过程是一个主要优势。

MoSi2 的导热性较低,更适合以最高温度为优先级的缓慢、受控的加热过程。

MoSi2 的敏感性:污染风险

这是 MoSi2 的主要弱点。这些元件极易受到污染。不当的炉体维护或某些工艺副产物的存在可能导致快速降解和过早失效。

SiC 元件通常对大气变化具有更强的耐受性,对污染的敏感性较低,这使得它们在控制不那么严格的工艺环境中更加坚固耐用。

更换的实用性

SiC 元件通常以并联方式连接。结合其老化和电阻变化趋势,这通常需要成套更换,这可能会增加维护成本和停机时间。

MoSi2 元件以串联方式连接。虽然单个元件的失效可能会使一个加热回路停止工作,但其稳定的电阻使得单独更换更可行,尽管元件本身的初始成本可能更高。

为您的应用做出正确的选择

您的操作目标是最终的指南。选择与您的工艺优先级相符的元件,而不仅仅是基于单一材料特性的元件。

- 如果您的首要关注点是最高温度和使用寿命: 对于持续运行温度高于 1540°C 的工艺,选择 MoSi2,但要承诺严格的维护计划以防止污染。

- 如果您的首要关注点是在 1500°C 以下的快速加热循环: 选择 SiC,因为它具有出色的热响应性和对不同气氛的更高容忍度,但要计划较短的寿命和成套更换。

- 如果您的首要关注点是在性能和维护之间取得平衡: 仔细评估您的工艺。如果温度处于临界点(约 1500-1540°C),请权衡 SiC 的快速加热与维护良好的 MoSi2 系统的更长潜在寿命。

最终,明智的选择基于对您的工艺需求的全面了解,而不仅仅是单一的材料特性。

摘要表:

| 特性 | SiC | MoSi2 |

|---|---|---|

| 脆性 | 更高 | 更低 |

| 最高工作温度 | ~1600°C | 1800-1900°C |

| 导热性 | 更高(加热更快) | 更低(加热更慢) |

| 寿命 | 更短 | 更长 |

| 污染敏感性 | 更低 | 更高 |

| 更换 | 通常成套更换 | 可单独更换 |

难以选择适合您实验室的加热元件?KINTEK 利用卓越的研发和内部制造能力,提供先进的高温炉解决方案,包括马弗炉、管式炉、旋转炉、真空炉和气氛炉,以及 CVD/PECVD 系统。凭借强大的深度定制能力,我们精确满足您独特的实验要求。立即联系我们,以提高您的炉体性能和效率!

图解指南