在现代冶金中,可控气氛 (CA) 炉已几乎完全取代了过去那些精度较低的热处理方法。它们在很大程度上取代了传统的箱式炉(特别是用于渗碳的)和盐浴炉,因为前者具有卓越的控制、安全性和可重复性。

造成这种技术转变的核心原因是流程从不一致、危险且劳动密集型转向高度自动化和精确的方法。可控气氛技术使工程师能够直接控制零件表面发生的化学反应,这是旧方法无法可靠提供的能力。

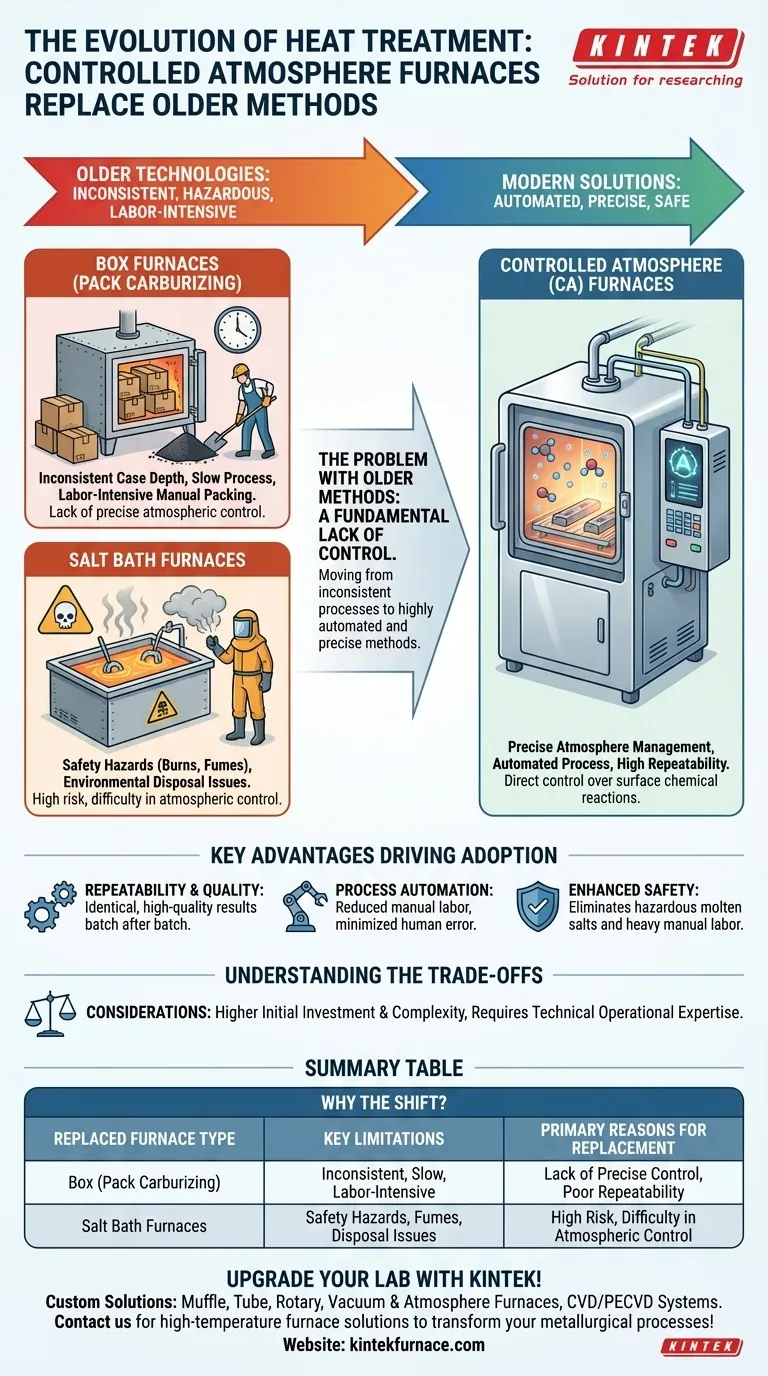

旧熔炉技术的弊端

要理解可控气氛炉为何占据主导地位,必须认识到它们所取代的技术的重大缺陷。这些旧方法在当时是有效的,但存在根本性的控制不足的问题。

箱式炉(渗碳)的局限性

渗碳涉及将钢件装入装有固体富碳化合物的密闭箱中。然后将整个箱体长时间加热,使碳扩散到零件表面。

这个过程的控制难度是出了名的。结果通常不均匀,单个零件和批次之间的渗碳层深度不一致。它也非常缓慢且劳动密集,需要手动装卸沉重的箱体。

盐浴炉的危险和不一致性

盐浴炉涉及将零件直接浸入加热到特定温度的熔融盐浴中。虽然比渗碳加热更快,但这种方法带来了自己的一系列挑战。

主要问题是安全性。熔融盐极度危险,有飞溅造成严重灼伤的风险。许多盐混合物还会产生有毒烟雾。此外,处理用过的、通常被污染的盐会带来重大的环境和成本负担。虽然它提供了更好的温度均匀性,但精确的气氛控制仍然难以实现。

可控气氛炉的兴起

CA 炉解决了困扰早期方法的关键一致性、安全性和控制问题。它们的设计围绕一个核心原则:在整个热循环期间精确管理零件周围的气体。

操作原理:精度与控制

CA 炉是一个密闭的腔室,其内部气氛被特定气体混合物取代。可以定制这种气氛以达到期望的结果。

例如,富含一氧化碳和氢气的吸热气体可用于以极高的精度向钢材表面添加特定量的碳(渗碳)。氮气气氛可用于防止退火过程中氧化和变色,确保光洁、清洁的表面。

推动采用的关键优势

向 CA 炉的转变是由三个主要优势驱动的:

- 可重复性和质量: 通过精确控制气体成分、温度和时间,CA 炉可以批次接批次地产生相同的高质量结果。

- 过程自动化: 这些系统易于自动化,减少了对人工的需求,最大限度地减少了人为错误的潜力。

- 增强的安全性: 它们消除了直接处理熔融盐以及渗碳重体力劳动的需要,创造了更安全的操作环境。

了解权衡

尽管可控气氛炉在很大程度上更优越,但它们也有需要考虑的地方。它们代表了一种更复杂、技术更先进的解决方案。

初始投资和复杂性

与简单的箱式炉或盐浴炉相比,CA 炉的初始资本成本更高。它们需要复杂的控制系统,包括氧探头和气体分析仪,以及用于生成或储存工艺气体的基础设施。

维护和操作专业知识

有效操作 CA 炉需要更高水平的技术技能。维护炉体密封的完整性、校准传感器和管理供气系统对于实现期望的冶金结果和确保安全运行至关重要。

根据您的目标做出正确的选择

如今,决策不再是选择哪些技术,而是要理解为什么可控气氛处理是高质量热处理的默认选择。

- 如果您的主要重点是高产量、可重复的生产: 可控气氛炉凭借其无与伦比的一致性和自动化功能,是行业标准。

- 如果您的主要重点是过程精度和表面质量: 精细调节炉内气氛的能力是保证特定渗碳层深度和防止不必要氧化的唯一方法。

- 如果您的主要重点是操作员安全和环境合规性: CA 炉果断地消除了与盐浴和其他旧方法相关的急性危险和废物处理挑战。

最终,采用可控工艺对于实现现代工程所需的高级和可预测的材料性能至关重要。

摘要表:

| 被取代的熔炉类型 | 关键限制 | 被取代的主要原因 |

|---|---|---|

| 箱式炉(渗碳) | 渗碳层不一致、速度慢、劳动密集 | 缺乏精确的气氛控制、可重复性差 |

| 盐浴炉 | 安全隐患、有毒烟雾、环境处理问题 | 灼伤风险高、气氛控制困难 |

使用 KINTEK 的先进可控气氛炉升级您实验室的热处理能力! 我们利用卓越的研发和内部制造能力,为不同的实验室提供量身定制的解决方案,例如马弗炉、管式炉、旋转炉、真空和气氛炉,以及 CVD/PECVD 系统。我们强大的深度定制能力确保与您独特的实验需求精确对齐,提高安全性、可重复性和效率。立即联系我们,讨论我们的高温炉解决方案如何改变您的冶金过程!

图解指南