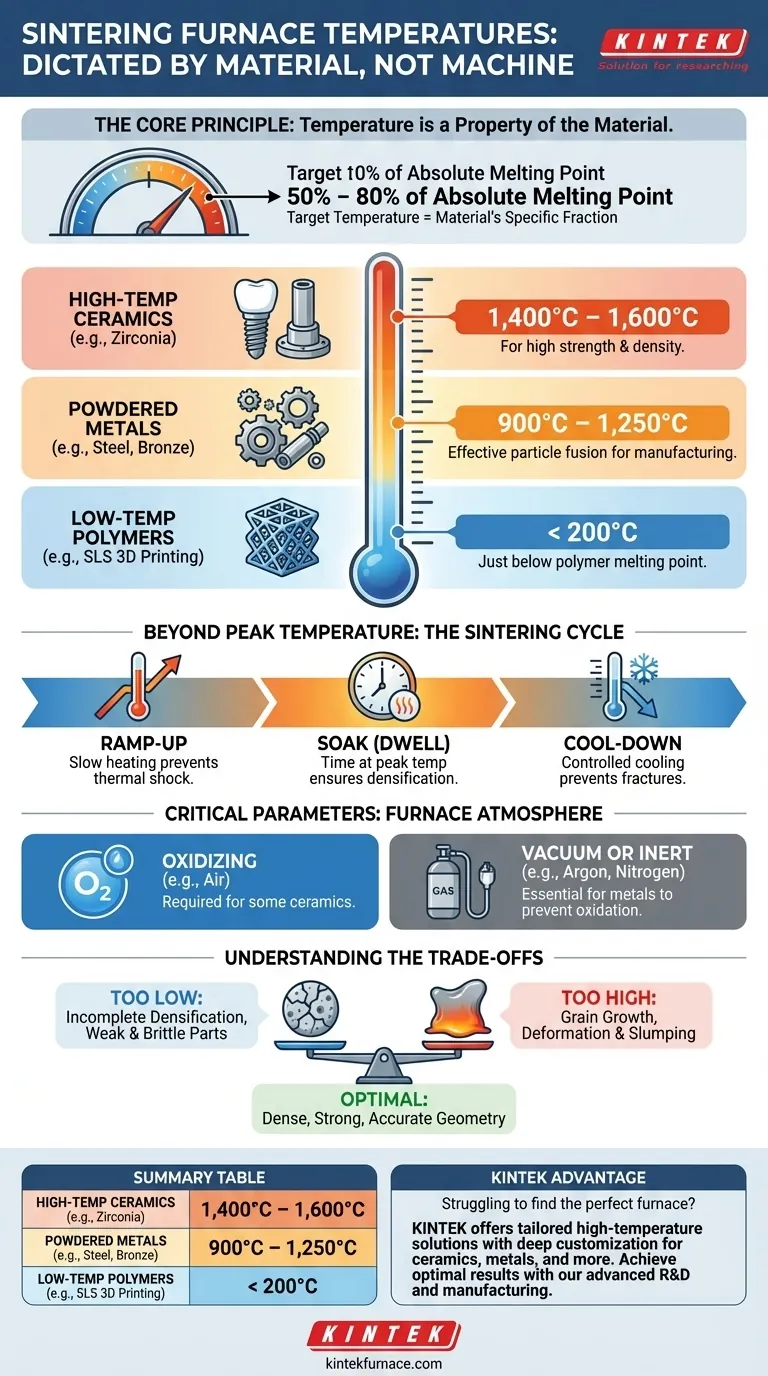

实际上,烧结炉没有单一的温度范围。所需的温度完全取决于所处理的材料。对于氧化锆等高性能陶瓷,通常在 1,400°C 至 1,600°C 之间,而处理粉末金属的通用实验室炉通常在 900°C 至 1,200°C 之间运行。

核心原理是烧结温度不是炉子的特性,而是材料的属性。它始终是材料绝对熔点的特定百分比,因此材料本身是所需操作温度的唯一决定因素。

核心原理:温度由材料决定

烧结是通过加热将材料压实并形成固体块的过程,而不会将其熔化到液化点。目标温度是直接从材料基本特性导出的关键参数。

烧结与熔点

理想的烧结温度通常在材料绝对熔点的50%到80%之间。这提供了足够的热能,使原子在颗粒边界扩散,将它们融合在一起并减少孔隙率。

低于此范围会导致不完全结合和最终部件强度不足。超过此范围则有导致晶粒失控生长甚至熔化的风险,从而引起变形和部件失效。

按材料类型分类的示例

熔点的巨大差异是炉温范围如此广泛的原因。

- 高温陶瓷(例如,氧化锆):用于牙科植入物和工业应用,氧化锆需要高温循环,通常峰值在 1,400°C 至 1,600°C 之间,以实现其卓越的强度和密度。

- 粉末金属(例如,钢、青铜):在制造中很常见,这些材料在较低温度下烧结。典型范围是 900°C 至 1,250°C,这足以有效融合金属颗粒。

- 低温聚合物(例如,SLS 3D打印):尽管这也是一种烧结形式,但像选择性激光烧结塑料这样的工艺在明显较低的温度下运行,通常低于200°C,略低于聚合物的特定熔点。

除了温度之外:其他关键的烧结参数

成功的结果不仅取决于峰值温度。整个加热和冷却循环是一个精确控制的过程。

时间和温度曲线

这个过程不仅仅是达到某个温度。它涉及一个具有三个关键阶段的“温度曲线”:

- 升温:炉子加热的速率。缓慢升温对于防止热冲击和裂纹至关重要。

- 保温(或保持):在峰值烧结温度下保持的时间。此持续时间确保整个部件达到热平衡并完全致密化。

- 冷却:受控的冷却速率,这对于防止最终部件的应力和裂纹同样重要。

炉内气氛

炉内的气体是一个关键变量。某些陶瓷需要氧化气氛(如空气),但对于大多数金属,这会导致破坏性的氧化皮。

对于金属,需要真空或惰性气氛(使用氩气或氮气等气体)以防止氧化,确保最终烧结部件的纯度和完整性。

了解权衡

选择烧结温度是一个平衡行为,如果选择错误,会带来明显的后果。遵循材料制造商的数据表是不可协商的。

过低:致密化不完全

如果温度过低或保温时间过短,原子扩散将不足。这将留下过多的孔隙率,导致部件机械强度弱且脆。

过高:晶粒长大和变形

如果温度过高或保温时间过长,材料的微观晶粒会变得过大。这种粗化效应反而会降低材料的最终强度和韧性。

过于接近熔点会导致部件在其自身重量下下垂或变形,破坏其几何形状。

为您的目标做出正确选择

始终从您特定材料的官方技术数据表开始。然后,您的目标将决定您的重点。

- 如果您的主要重点是高性能陶瓷(如氧化锆):您必须使用能够达到1400°C至1600°C并保持高度稳定性的高温炉。

- 如果您的主要重点是粉末金属或一般研究:一个常见运行范围在900°C至1200°C之间的炉子将涵盖大多数应用。

- 如果您的主要重点是防止缺陷:您必须精确遵循材料供应商推荐的曲线,最密切地关注升温和降温速率。

最终,成功的烧结是一个精确的平衡行为,其中温度是最关键的,但并非您控制的唯一杠杆。

总结表:

| 材料类型 | 典型烧结温度范围 | 关键特性 |

|---|---|---|

| 高温陶瓷(例如,氧化锆) | 1,400°C 至 1,600°C | 用于植入物和工业用途的高强度、致密部件 |

| 粉末金属(例如,钢、青铜) | 900°C 至 1,250°C | 用于制造应用的有效颗粒融合 |

| 低温聚合物(例如,SLS 3D打印) | 低于 200°C | 用于增材制造工艺 |

还在为寻找适合您材料的完美烧结炉而烦恼吗?在 KINTEK,我们凭借卓越的研发和内部制造能力,提供根据您的需求量身定制的先进高温炉解决方案。我们的产品线包括马弗炉、管式炉、回转炉、真空及气氛炉以及CVD/PECVD系统,所有这些都具有强大的深度定制能力,可精确满足独特的实验要求。无论您是处理高性能陶瓷、粉末金属还是其他材料,我们都能帮助您获得最佳烧结结果。立即联系我们,讨论我们的炉子如何提升您实验室的效率和成功!

图解指南

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带底部升降装置的实验室马弗炉窑炉

- 用于实验室排胶和预烧结的高温马弗炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 牙科瓷氧化锆烧结陶瓷真空压制炉