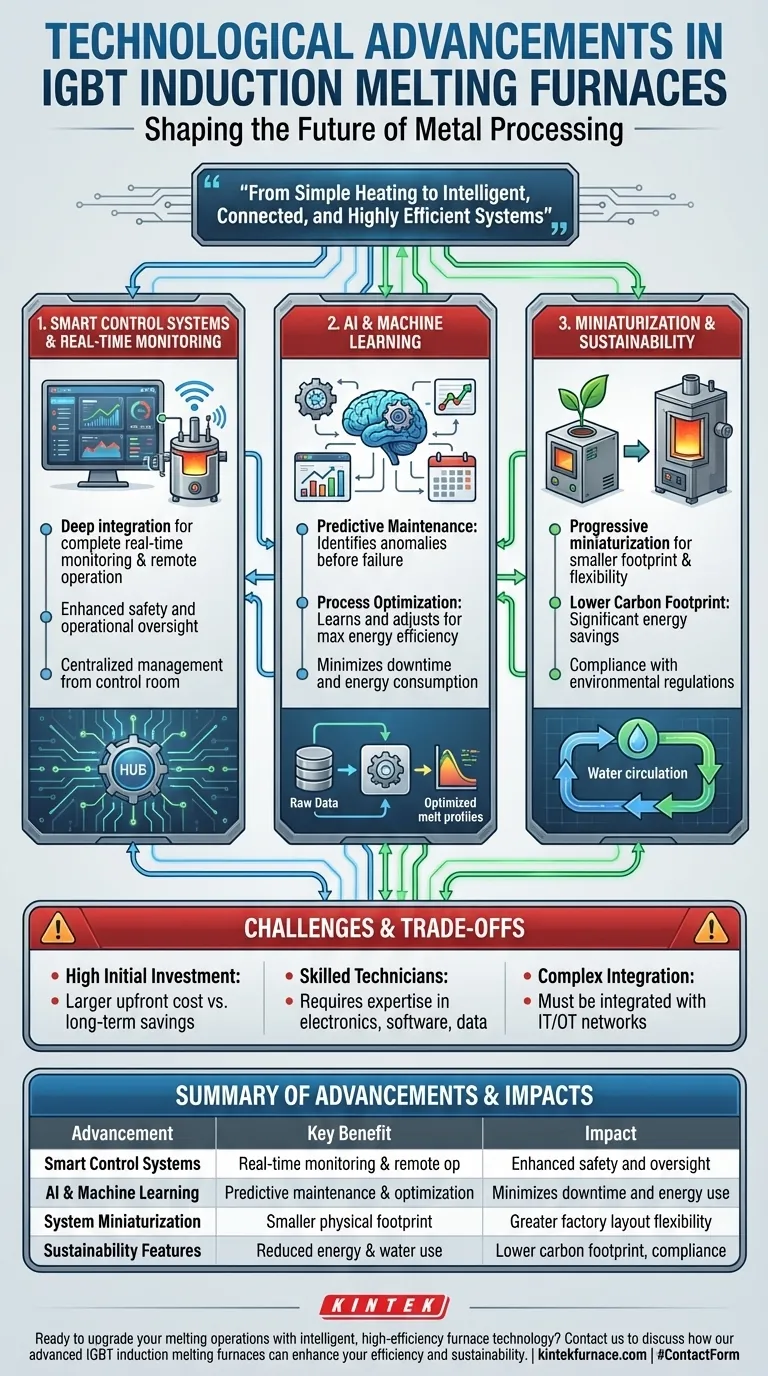

从根本上说,IGBT感应熔炼炉正通过三项关键技术进步而转型:用于实时监控的智能控制系统的深度集成、用于工艺优化的人工智能应用,以及加热系统本身的逐步小型化。这些创新正将熔炉从简单的加热工具转变为智能的、数据驱动的资产,从而提高整个熔炼过程的效率、可预测性和控制力。

IGBT熔炉的演变不再仅仅是更快地熔化金属。它是关于创建一个智能、互联且高效的系统,该系统可以最大限度地减少能源浪费,在故障发生前预测故障,并提供前所未有的操作控制。

从蛮力到智能控制的转变

历史上,熔炉的效率取决于原始功率和坚固的组件。如今,焦点已大大转移到优化熔炼周期每个阶段的智能控制系统上。这一新范式建立在IGBT技术的基础上,但正通过数字智能得到提升。

现代熔炉的核心:IGBT技术

绝缘栅双极晶体管(IGBT)是实现这些进步的基础技术。与旧的基于SCR的系统不同,IGBT熔炉能提供恒定的功率输出,而与负载或熔炉内衬的状况无关。

这种一致性对于高效熔炼不锈钢、铜和铝等材料至关重要。此外,IGBT产生的谐波污染极少,确保它们不会干扰工厂的电网或影响其他敏感设备。

智能集成:实时监控和远程操作

现代熔炉现在配备了运行在DSP或ARM等处理器上的全数字嵌入式软件。这些系统提供了丰富的通信接口,是智能工厂集成的门户。

这使得可以对每个操作参数进行完全的实时监控。更重要的是,它实现了完全的远程控制,使熟练的技术人员可以从中央控制室管理和排除熔炉故障,从而提高安全性和操作监督。

人工智能和机器学习的力量

最具变革性的进步是使用人工智能和机器学习。通过分析历史和实时数据,这些算法可以释放两个关键优势。

首先是预测性维护。人工智能可以识别性能中表明潜在部件故障的细微异常,从而在发生灾难性和代价高昂的故障之前安排维护。

其次是工艺优化。系统可以学习特定金属和负载最高效的熔炼曲线,自动调整功率周期,以在实现更快熔炼时间的同时最大限度地减少能源消耗。

重新定义物理和环境足迹

除了数字智能之外,技术进步也正在影响现代熔炉的物理和环境特性。目标是提高工厂布局的灵活性,并大幅减少对环境的影响,以符合现代可持续性标准。

小型化的实际影响

一个明显的趋势是感应加热系统的微型化。随着组件变得更高效、功率密度更高,设备的整体占地面积缩小。

这为工厂车间设计提供了更大的灵活性,并可以实现以前因空间限制而不切实际的新型、更本地化的熔炼应用。

推动可持续性和合规性

可持续性是创新的主要驱动力。与旧方法相比,IGBT技术的固有效率已经提供了显著的节能和更快的处理时间。

带有热交换器的闭环水循环系统等功能进一步增强了这一点,这些系统可防止水垢积聚并保持最佳效率。这些综合效率有助于企业减少碳足迹并遵守日益严格的环境法规。

了解权衡和挑战

尽管这些进步带来了深远的好处,但采用它们需要清楚地了解相关的挑战。在考虑如此重大的投资时,客观性至关重要。

高昂的初始投资

最主要的障碍是高昂的初始资本成本。与传统、不太复杂的系统相比,集成智能技术和人工智能的先进IGBT熔炉代表着更高的前期投资。这必须与能源、维护和正常运行时间方面的长期运营节省进行权衡。

对熟练技术人员的需求

这些不是简单的机器。管理、维护和充分利用智能熔炉的能力需要具备电子、软件和数据分析高级技能的技术人员。对这种专业人才的需求可能是一个重大的操作障碍。

集成的复杂性

智能熔炉不是孤立存在的。要实现其全部潜力,它必须集成到设施更广泛的 IT 和运营技术 (OT) 网络中。这可能会引入一个技术复杂性层面,需要仔细规划和专业知识来有效管理。

为您的运营做出正确的选择

投资新IGBT熔炉的决定完全取决于您的主要运营目标。通过明确您的主要驱动力,您可以选择将带来最大价值的技术。

- 如果您的首要重点是最大限度地提高运营效率和正常运行时间: 优先考虑具有经过验证的人工智能驱动的预测性维护和工艺优化功能的系统。

- 如果您的首要重点是降低能源成本和实现可持续性目标: 关注IGBT的核心效率提升,结合智能监控,以跟踪和最小化每次熔炼的能耗。

- 如果您的首要重点是操作灵活性或您有空间限制: 调查最新一代的微型感应系统,看看它们如何适应您的工作流程。

最终,选择正确的熔炉技术意味着为您的熔炼操作投资于一个更可预测、更高效、更可持续的未来。

摘要表:

| 进步 | 关键益处 | 影响 |

|---|---|---|

| 智能控制系统 | 实时监控和远程操作 | 提高安全性和操作监督 |

| 人工智能和机器学习 | 预测性维护和工艺优化 | 最大限度地减少停机时间和能耗 |

| 系统小型化 | 更小的物理占地面积 | 提高工厂布局的灵活性 |

| 可持续性特性 | 降低能耗和水循环 | 减少碳足迹和法规遵从性 |

准备好使用智能、高效的熔炉技术升级您的熔炼操作了吗?KINTEK 的先进IGBT感应熔炼炉专为要求精度和可靠性的实验室和工业设施而设计。利用我们卓越的研发和内部制造能力,我们提供马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统等解决方案,所有这些都提供深度定制以满足您的独特要求。立即联系我们 (#ContactForm) 讨论我们的技术如何提高您的效率、可预测性和可持续性。

图解指南