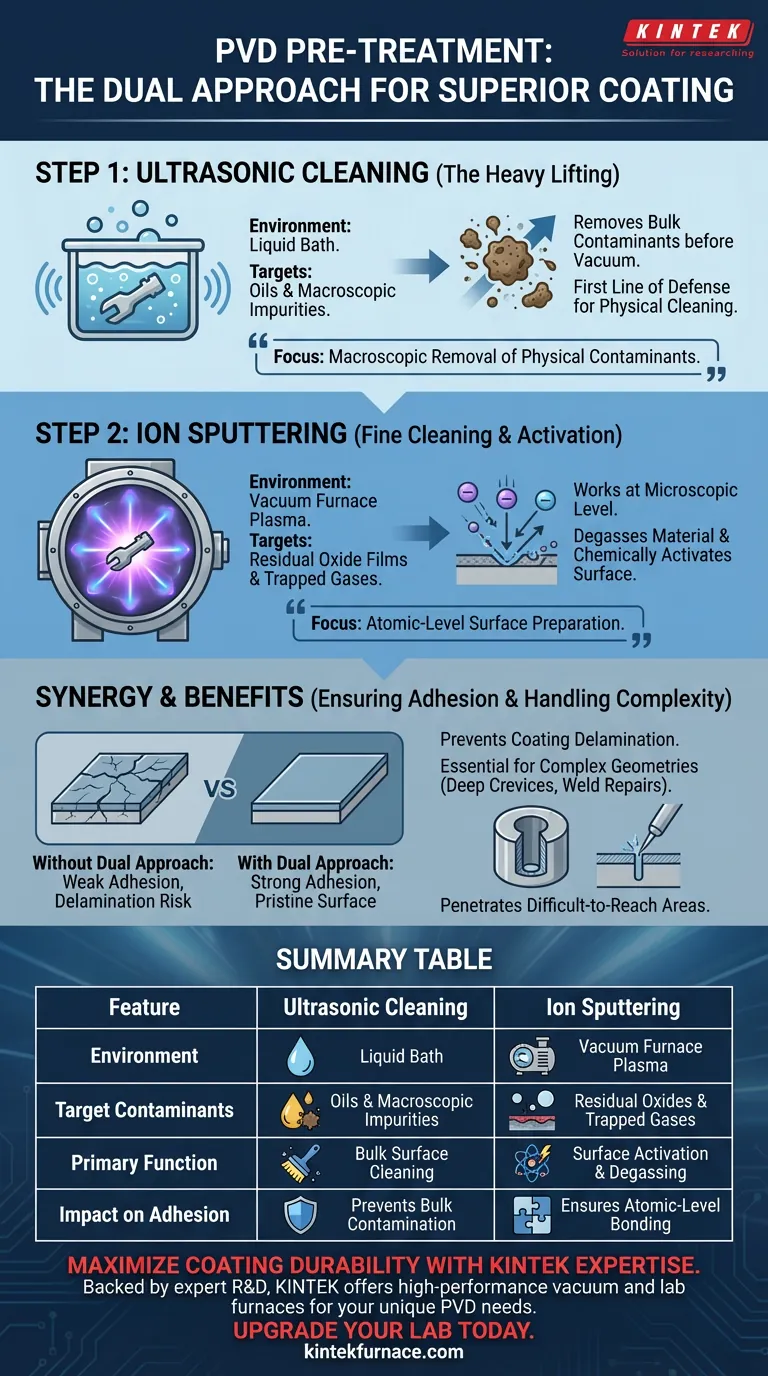

两种不同的清洁技术按顺序操作,为物理气相沉积 (PVD) 准备表面。首先,超声波清洗在零件进行涂层之前,通过去除油污和宏观杂质来承担繁重的工作。随后,在真空炉中进行离子溅射,以去除残留的氧化物薄膜,对材料进行脱气,并化学激活表面以进行粘合。

有效的 PVD 预处理需要双管齐下的方法:宏观去除物理污染物,然后进行原子级表面处理。超声波清洗和离子溅射之间的协同作用是实现牢固涂层附着力的决定性因素,特别是对于深缝或焊缝修复等复杂几何形状。

PVD 预处理的机制

第一步:超声波清洗

预处理阶段的第一道防线是超声波清洗系统。

此过程负责清除工件上较大、有形的污染物。它专门针对在制造或处理过程中积聚的油污和宏观表面杂质。

通过及早清除这些大块污染物,系统可确保零件在进入精密的真空环境之前是物理清洁的。

第二步:离子溅射

将工件固定在真空炉内后,离子溅射执行“精细清洁”功能。

此过程涉及在高真空下用等离子体轰击工件。

与针对表面污垢的超声波清洗不同,溅射在微观层面工作,以去除残留的氧化物薄膜。

表面活化和脱气

除了简单的清洁,离子溅射还会从根本上改变材料的表面状态。

轰击过程有效地对材料进行脱气,释放可能损害真空或涂层的捕获气体。

同时,它激活表面,创建一个高度反应性的状态,该状态在化学上已准备好接受涂层。

双管齐下的必要性

确保涂层附着力

结合使用这两种系统的主要目标是保证牢固的涂层附着力。

任何一种方法都无法单独完成;超声波清洗无法去除原子级的氧化物,而离子溅射并非设计用于处理重油污或大块碎屑。

协同使用它们可确保基材洁净且具有反应性,从而防止涂层分层(剥落)。

处理复杂几何形状

当涂覆具有复杂特征的零件时,此两步协议尤其重要。

具有深孔、狭缝或焊缝修复的工件带来了重大的清洁挑战。

基于流体的超声波渗透和基于气体的等离子体轰击的组合确保即使是这些难以触及的区域也能得到彻底准备。

关键考虑因素和限制

过程隔离的风险

一个常见的陷阱是假设一种清洁方法可以弥补另一种方法。如果跳过超声波清洗,离子溅射过程很可能无法去除表面的重油污,导致真空室立即受到污染。反之,仅依赖超声波清洗会留下看不见的氧化物层,这会阻碍附着力并导致涂层薄弱。

几何形状依赖性效率

虽然这种组合对于复杂零件有效,但离子溅射的效率可能会受到极端几何形状中“视线”限制的影响。然而,等离子体环境通常能有效地深入机械擦拭或简单冲洗无法触及的深孔和狭缝。

为您的目标做出正确的选择

为了最大限度地延长 PVD 涂层的寿命和性能,您必须验证您的预处理方案是否符合您零件的复杂性。

- 如果您的主要重点是附着力强度:确保您的工艺包括离子溅射,以在沉积前完全去除氧化物薄膜并激活表面。

- 如果您的主要重点是复杂零件几何形状:依靠超声波清洗和等离子体轰击的组合来清洁标准清洁方法所遗漏的深孔、狭缝和焊缝修复。

PVD 涂层的强度与其之前的表面处理一样。

摘要表:

| 特征 | 超声波清洗 | 离子溅射 |

|---|---|---|

| 环境 | 液体浴 | 真空炉等离子体 |

| 目标污染物 | 油污和宏观杂质 | 残留氧化物和捕获气体 |

| 主要功能 | 大块表面清洁 | 表面活化和脱气 |

| 对附着力的影响 | 防止大块污染 | 确保原子级粘合 |

通过 KINTEK 专业知识最大限度地提高涂层耐用性

不要让糟糕的表面处理损害您的产品质量。凭借专业的研发和制造支持,KINTEK 提供高性能真空系统和实验室高温炉——包括马弗炉、管式炉、旋转炉、真空炉和 CVD 系统——所有这些都可以根据您独特的 PVD 和热处理需求进行定制。

无论您是处理具有深层裂缝的复杂几何形状,还是需要工业工具的高强度附着力,我们的团队都已准备好提供您所需的精密设备。

图解指南

参考文献

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 9MPa 空气压力真空热处理和烧结炉

- 小型真空热处理和钨丝烧结炉

- 2200 ℃ 钨真空热处理和烧结炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 用于真空系统的 CF KF 法兰真空电极馈入引线密封组件