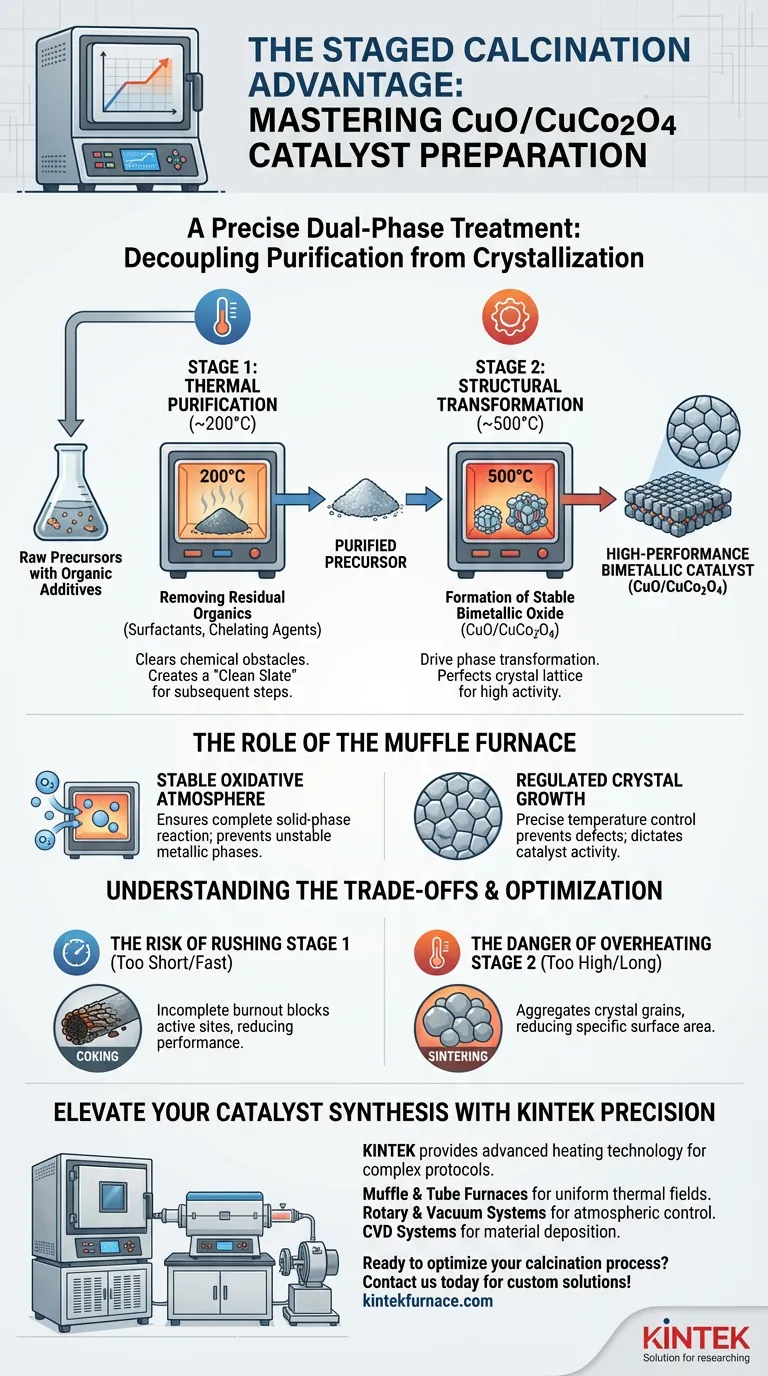

分段煅烧工艺是一种精确的双相处理方法,负责将原材料转化为高性能双金属催化剂。该方法利用马弗炉的可控环境,执行特定的温度程序——通常从较低的温度(约 200°C)开始,然后升高到较高的温度(约 500°C)。这种分步方法确保在关键晶格形成之前消除化学杂质,直接决定最终的催化效率。

核心要点:该工艺将纯化与结晶分离开来。通过首先在较低温度下去除有机阻碍物,系统会创建一个“干净的基底”,使后续的高温阶段能够形成结构完美、高活性的双金属氧化物复合材料,而不会受到干扰。

两阶段工艺的机理

CuO/CuCo2O4 催化剂的制备依赖于两个温度区域之间明确的职责划分。这种“分段”方法可以防止在快速单步加热过程中可能发生的混乱反应。

第一阶段:热纯化(~200°C)

初始低温阶段的主要目标是清洁前驱体。

在合成过程中,前驱体通常与有机物质(如表面活性剂或螯合剂)混合,以控制粒径或分散性。

在约 200°C 下保持材料可稳定地通过分解去除这些残留的有机物。此步骤清除了化学障碍,确保没有碳质残留物会阻碍下一阶段金属原子的相互作用。

第二阶段:结构转变(~500°C)

一旦材料被纯化,炉温就会升高到高温阶段(通常为 500°C),以驱动相变。

在此热平台上,金属前驱体完全转化为稳定的金属氧化物。

这就是催化剂的双金属性质得以确定的地方。热量诱导 CuO/CuCo2O4 复合材料的形成,完善晶体结构。这种独特的晶体排列是该材料高催化效率的来源。

马弗炉环境的作用

分段煅烧的成功在很大程度上取决于马弗炉本身特有的功能。

提供稳定的氧化气氛

为了使金属前驱体转化为活性氧化物(如 CuO 和 CuCo2O4),它们需要持续的氧气供应。

马弗炉在整个加热过程中保持稳定的氧化环境。这确保了金属元素之间的固相反应完全,防止形成不完全或不稳定的金属相。

调控晶体生长

催化活性通常由晶粒的尺寸和形状决定。

马弗炉精确的温度控制创造了均匀的热场。这种均匀性允许调控晶粒生长,防止在不均匀加热环境中发生的结构缺陷。

理解权衡

虽然分段煅烧在复杂催化剂方面优于单步加热,但它需要仔细优化。

“急于”第一阶段的风险

如果低温停留时间太短或升温速率太快,有机配体可能无法完全烧掉。

这会导致碳残留物在催化剂使用前就对其进行“焦化”,堵塞活性位点并显著降低性能。

第二阶段过热的危险

虽然高温对于结晶是必需的,但过高的温度或过长的持续时间可能导致烧结。

如果材料在高温下停留时间过长,细小的晶粒可能会聚集形成较大的团块。这会大大降低比表面积,减少可用于催化反应的活性位点数量。

为您的目标做出正确选择

为了优化您的 CuO/CuCo2O4 催化剂制备,请根据您的具体材料要求调整您的炉子编程:

- 如果您的主要重点是最大化活性位点:优先考虑在 200°C 阶段缓慢升温和足够的保温时间,以确保表面活性剂的每一丝痕迹都被去除,而不会使孔隙塌陷。

- 如果您的主要重点是结构稳定性:确保 500°C 阶段保持足够长的时间以使双金属氧化物完全结晶,但要密切监控以防止热烧结的发生。

成功在于尊重热量的层次:先纯化,后结晶。

总结表:

| 阶段 | 温度 | 主要功能 | 关键结果 |

|---|---|---|---|

| 第一阶段 | ~200°C | 热纯化 | 去除有机杂质和表面活性剂 |

| 第二阶段 | ~500°C | 结构转变 | 转化为稳定的双金属氧化物晶体结构 |

| 气氛 | 环境/氧气 | 氧化 | 确保金属元素的固相反应完全 |

| 控制 | 精确升温/保温 | 均匀热场 | 防止烧结并调控晶粒尺寸 |

通过 KINTEK 精密技术提升您的催化剂合成水平

精确的热处理是区分受污染前驱体和高性能双金属催化剂的关键。KINTEK 提供掌握分段煅烧等复杂协议所需的先进加热技术。

凭借专家级的研发和制造支持,KINTEK 提供全面的实验室解决方案,包括:

- 马弗炉和管式炉:提供稳定的相变所必需的均匀热场。

- 旋转和真空系统:针对特殊气氛控制进行了优化。

- CVD 系统:用于先进的材料沉积和合成。

我们所有的高温系统均可完全定制,以满足您独特的研究或生产需求。通过 KINTEK 行业领先的热精度,确保您的材料结构完美。

准备好优化您的煅烧工艺了吗? 立即联系我们,找到您的定制炉解决方案!

图解指南

参考文献

- Jin Li, Hao Li. Advancing Electrochemical Nitrate Reduction: Overcoming Rate‐Limiting Bottlenecks with Copper/Cobalt Catalysts. DOI: 10.1002/adfm.202513717

本文还参考了以下技术资料 Kintek Furnace 知识库 .