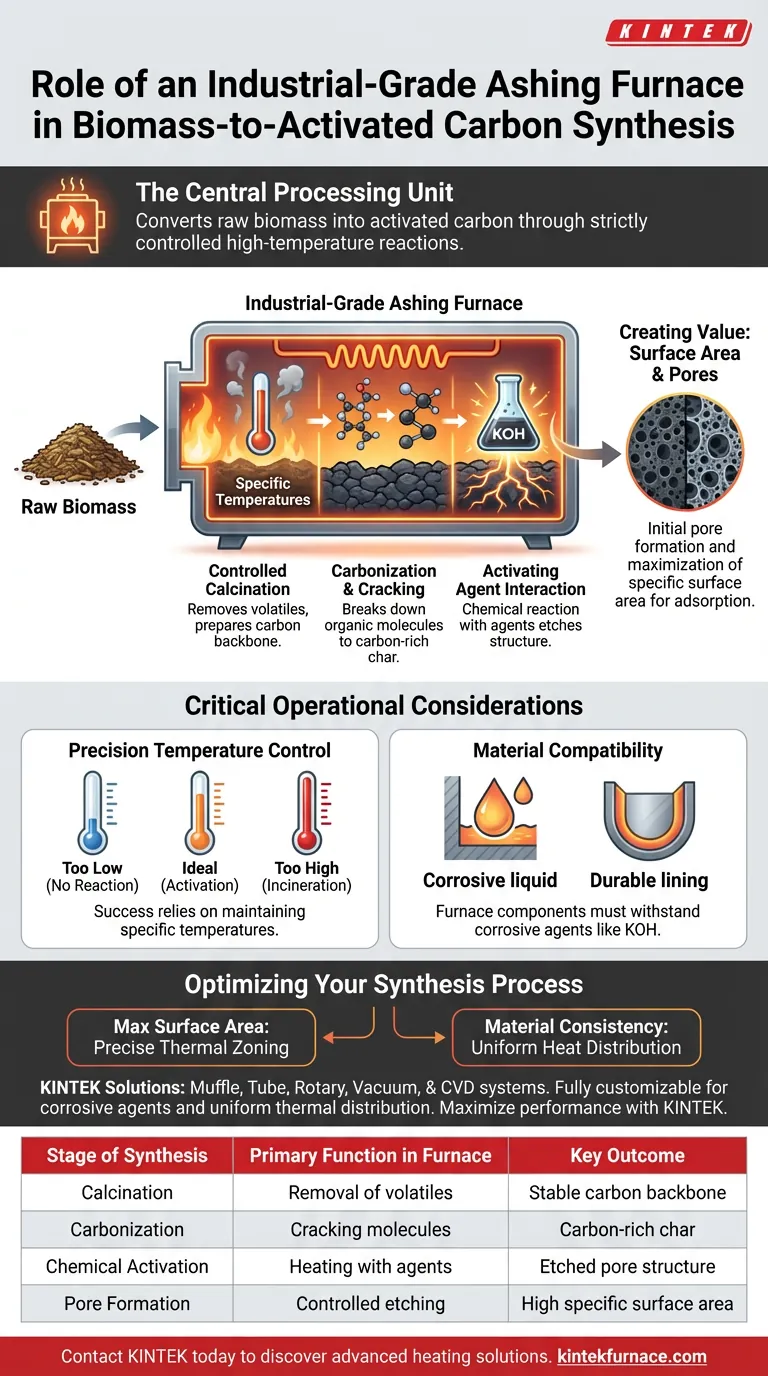

工业级灼烧炉是将原始生物质转化为活性炭的中央处理单元。它提供碳化所需的严格控制的高温环境,驱动碳化过程中的化学反应,并塑造最终产品的内部孔隙结构。

该炉不仅仅是燃烧废物;它精确地控制热处理过程,裂解含碳物质并使其与活化剂反应。这会产生定义有效活性炭的高比表面积。

转化的机制

受控的煅烧环境

灼烧炉的主要功能是为煅烧提供稳定、高温的环境。

与开放式燃烧不同,该过程将生物质置于特定温度下以去除挥发性成分。这种热处理为活化碳骨架做准备。

碳化和裂解

在炉内,高温促进含碳物质的裂解。

生物质中的复杂有机分子分解成更简单的结构。这一步消除了非碳元素,留下富含碳的炭,作为最终产品的基础。

与活化剂的相互作用

该炉是发生化学活化的容器,通常涉及氢氧化钾 (KOH) 等活化剂。

炉将生物质和活化剂的混合物加热到它们发生化学反应的程度。这种反应对于蚀刻碳结构而不是破坏它至关重要。

创造价值:表面积和孔隙

孔隙结构的形成

活性炭的定义特征是其多孔性。灼烧炉驱动这些孔隙结构的初始形成。

当活化剂在高温下与碳反应时,它们会在材料内部产生微小的空隙。

最大化比表面积

该热处理过程的最终目标是实现高比表面积。

通过控制炉的参数,操作员确保材料产生巨大的内部表面积网络。这产生了工业过滤和净化应用所需的吸附能力。

关键操作注意事项

精确的温度控制

合成的有效性完全依赖于维持特定温度。

如果温度过低,裂解和活化反应将不会发生。如果温度过高,生物质可能会完全燃烧,导致产生无用的灰烬而不是活性炭。

材料兼容性

使用氢氧化钾等活化剂会给工艺带来腐蚀性元素。

炉衬和组件不仅必须能够承受高温,还必须能够承受活化过程的侵蚀性化学性质,以防止设备退化。

优化您的合成工艺

为确保生物质成功转化为活性炭,请考虑您的具体生产目标:

- 如果您的主要重点是最大化表面积:优先选择具有精确热区控制的炉,以控制生物质与氢氧化钾之间的反应速率。

- 如果您的主要重点是材料一致性:确保炉提供均匀的热分布,以防止煅烧不均和孔隙形成不一致。

灼烧炉是原始有机废物与高价值工业过滤材料之间的桥梁。

总结表:

| 合成阶段 | 炉中的主要功能 | 关键结果 |

|---|---|---|

| 煅烧 | 通过受控高温去除挥发性成分 | 稳定的碳骨架制备 |

| 碳化 | 复杂有机分子的裂解 | 富碳炭的形成 |

| 化学活化 | 用 KOH 等活化剂加热生物质 | 内部孔隙结构的蚀刻 |

| 孔隙形成 | 受控热蚀刻和反应 | 用于吸附的高比表面积 |

通过 KINTEK 最大化您的材料性能

将生物质转化为高价值活性炭不仅需要热量,还需要精密工程。KINTEK 以其专业研发和制造能力为后盾,提供全面的箱式炉、管式炉、旋转炉、真空炉和 CVD 系统,以及专门的实验室高温炉,这些设备能够承受腐蚀性活化剂并提供均匀的热分布。

无论您是扩大生产规模还是优化孔隙结构,我们的系统都完全可定制,以满足您独特的合成需求。立即联系 KINTEK,了解我们的先进加热解决方案如何优化您的碳化和活化工艺。

图解指南