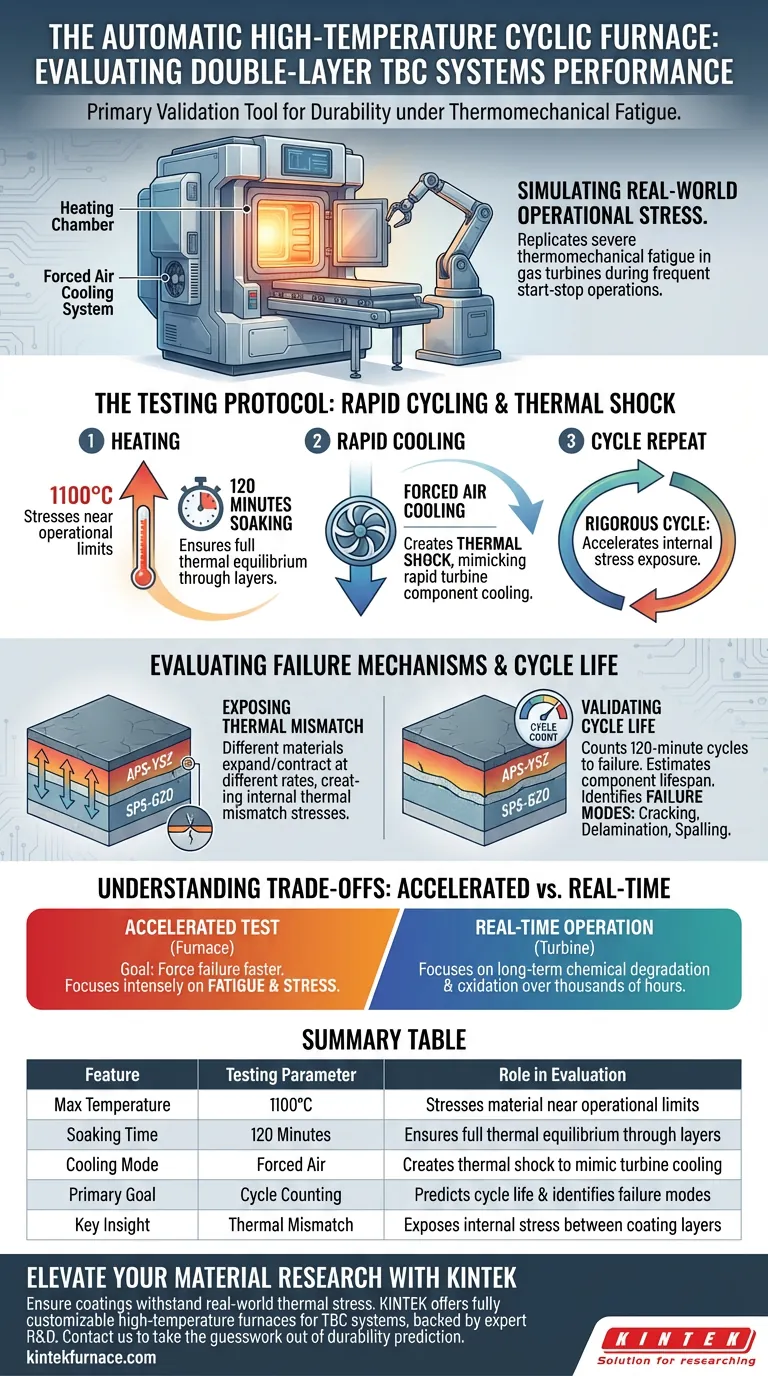

自动高温循环炉是确定双层热障涂层 (TBC) 系统在应力下耐久性的主要验证工具。其具体作用是模拟燃气轮机在频繁启动和停止操作过程中发生的严酷的热机械疲劳。

该炉使涂层经历严格的循环:加热至 1100°C,保持 120 分钟,然后快速强制空气冷却。此过程加速了内部应力的暴露,使工程师能够准确预测复杂结构的循环寿命和失效模式。

模拟实际运行应力

复制燃气轮机循环

在实际应用中,燃气轮机并非始终在恒定温度下运行。它们会经历频繁的操作变化。

自动循环炉旨在复制这些特定的启停环境。它测试的不是单纯的耐热性,而是材料承受持续波动的能力。

热冲击的作用

该炉最关键的功能是在剧烈加热后进行强制空气冷却。

这种快速变化会产生热冲击效应。它模仿了涡轮部件可能经历的快速冷却,而这种冷却通常比加热阶段的破坏性更大。

测试规程

精确的温度参数

为确保标准化结果,该炉以高精度控制加热过程。

标准规程包括将系统加热至1100°C。此温度足以使材料承受接近其运行极限的应力,而不会立即熔化。

热浸泡

达到目标温度后,炉子会将其保持120 分钟。

此持续时间可确保热量完全穿透双层结构。它保证在冷却阶段开始之前,整个系统(而不仅仅是表面)都达到热平衡。

评估失效机制

暴露热失配

双层系统,例如APS-YSZ/SPS-GZO,由不同材料层叠而成。这些材料的膨胀和收缩速率不同。

炉子的循环性质加速了内部热失配应力的发展。这揭示了当各层材料因膨胀速率不同而相互对抗时,它们保持结合的牢固程度。

验证循环寿命

此测试的最终输出是确定 TBC 的循环寿命。

通过计算涂层在失效前能承受的 120 分钟循环次数,工程师可以估算出部件在实际使用中的寿命。它还可以识别特定的失效模式——涂层是开裂、分层还是剥落。

理解权衡

加速测试与实时测试

重要的是要认识到这种方法是加速测试。

目的是比在正常条件下运行的涡轮机更快地导致失效。虽然这节省了时间,但它强烈关注疲劳和应力,而不是在数千小时稳态运行期间可能发生的长期化学降解或氧化。

为您的目标做出正确选择

在评估 TBC 系统时,理解循环炉的意图是解读数据的关键。

- 如果您的主要关注点是耐久性预测:查看总循环寿命次数,以估算部件在更换前能承受的启动-停止循环次数。

- 如果您的主要关注点是材料开发:分析热失配暴露出的失效模式,以调整 APS-YSZ 或 SPS-GZO 层的成分或厚度。

通过严格地对层间界面施加应力,自动高温循环炉为涂层的机械可靠性提供了最终的结论。

总结表:

| 特征 | 测试参数 | 评估中的作用 |

|---|---|---|

| 最高温度 | 1100°C | 使材料承受接近运行极限的应力 |

| 浸泡时间 | 120 分钟 | 确保各层完全达到热平衡 |

| 冷却模式 | 强制空气 | 产生热冲击以模拟涡轮冷却 |

| 主要目标 | 循环计数 | 预测循环寿命并识别失效模式 |

| 关键洞察 | 热失配 | 暴露涂层层之间的内部应力 |

通过 KINTEK 提升您的材料研究

确保您的涂层能够承受实际热应力的严酷考验。凭借专业的研发和制造支持,KINTEK 提供广泛的实验室解决方案,包括马弗炉、管式炉、旋转炉、真空炉和 CVD 系统。

我们的高温炉完全可定制,以满足您针对 TBC 系统及其他应用的独特测试规程。 立即联系我们,为您的实验室找到完美的炉子,消除耐久性预测中的猜测。

图解指南

参考文献

- Jens Igel, Robert Vaßen. Extended Lifetime of Dual-Layer Yttria-Stabilized Zirconia APS/Gadolinium Zirconate SPS Thermal Barrier Coatings in Furnace Cycle Tests. DOI: 10.3390/coatings14121566

本文还参考了以下技术资料 Kintek Furnace 知识库 .