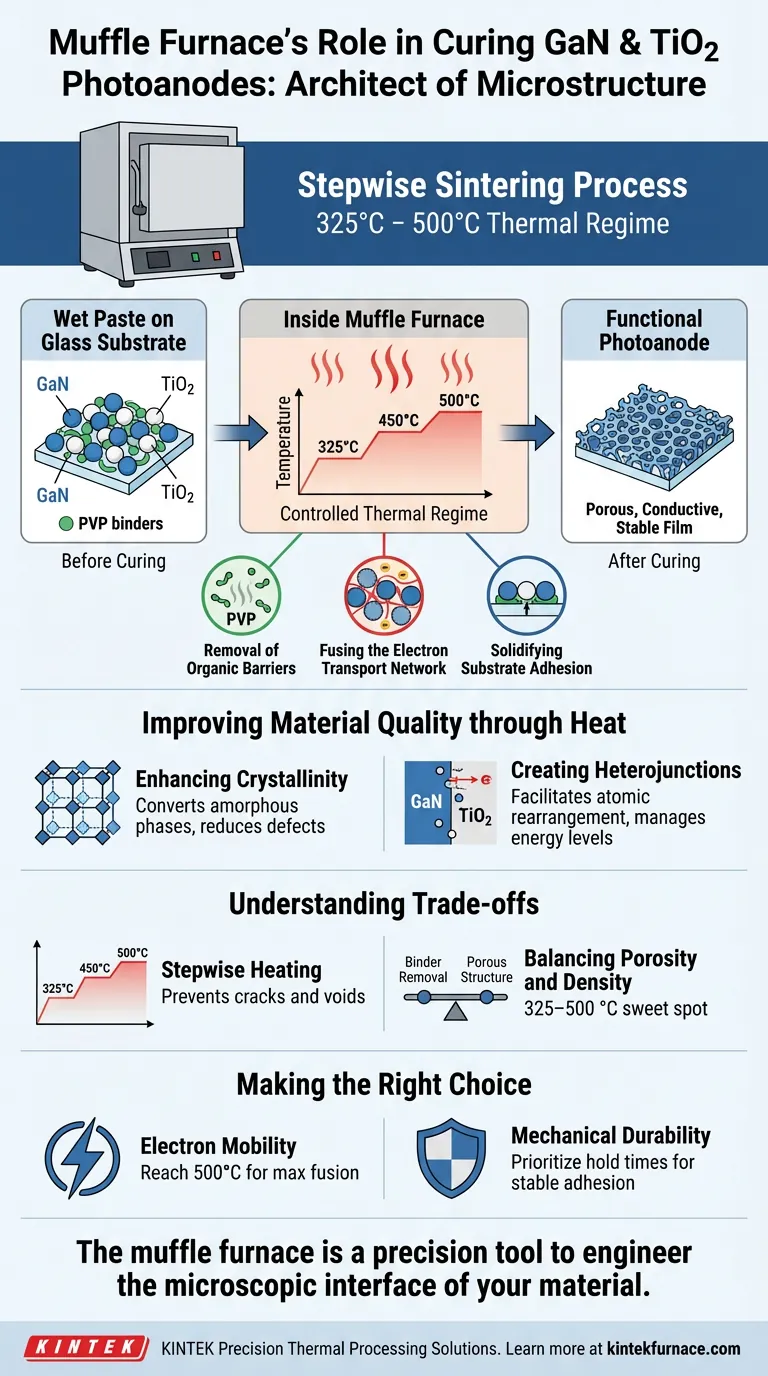

马弗炉充当电极微观结构的建筑师,主要负责执行精确的分步烧结过程。它将GaN和TiO2复合浆料置于325°C至500°C的受控热处理条件下,这是将原材料化学混合物转化为玻璃基板上功能性光阳极所必需的。

马弗炉通过烧掉有机绝缘体和物理融合纳米颗粒,将湿浆料转化为高性能半导体薄膜。这个过程形成了高效电子传输所需的连续导电网络。

将浆料转化为功能性电极

固化过程不仅仅是干燥;它涉及到对涂层薄膜的化学和物理性质进行根本性改变。马弗炉在烧结过程中促进了三个关键变化。

去除有机阻碍物

复合浆料包含有机溶剂和粘合剂,特别是聚维酮(PVP),它们有助于涂抹浆料,但会阻碍导电。

马弗炉将材料加热到有机物分解和汽化的温度。这个“清洁”过程消除了绝缘阻碍物,确保没有任何东西将半导体颗粒彼此隔开。

融合电子传输网络

一旦粘合剂被去除,剩余的氮化镓(GaN)和二氧化钛(TiO2)纳米颗粒必须形成一个内聚单元。

高温(高达500°C)导致纳米颗粒融合在一起,形成一个多孔网络。这种互联结构实现了高电子传输效率,确保光产生的载流子能够自由地通过薄膜传输。

固化基板附着力

如果活性材料从导电玻璃上剥落,光阳极将毫无用处。

炉子提供的热能促进了复合薄膜与玻璃基板之间的牢固物理附着。这确保了器件的机械稳定性,并改善了界面处的电接触。

通过热处理提高材料质量

除了主要的烧结机制外,马弗炉的热环境还能增强材料的内在性能。

增强结晶度

虽然主要目标是融合,但热处理也能改善TiO2的晶体结构。

通过将无定形或低结晶度的成分转化为稳定的相,炉子减少了材料中的缺陷。更高的结晶度直接转化为更好的稳定性和卓越的光活性。

创建异质结

GaN和TiO2之间的相互作用依赖于精确的界面来管理能级。

热能促进了两种材料相遇点的原子重排。这有助于构建一个功能性的异质结,这对于分离和定向光阳极产生的电荷至关重要。

理解权衡

分步加热的重要性

这个过程必须是分步的,而不是瞬时的。

温度上升过快可能导致蒸发的溶剂或有机气体被困在薄膜内部,从而导致裂缝或空隙。受控的升温(例如,325°C至500°C)允许副产物逐渐释放,从而保持多孔网络的结构完整性。

平衡孔隙率和密度

炉温决定了薄膜的最终形貌。

热量不足可能留下残留的粘合剂(导电性低),而过多的热量可能完全破坏多孔结构(降低表面积)。特定的325–500°C范围是“最佳点”,它平衡了粘合剂的去除与化学反应所需多孔表面积的保持。

根据您的目标做出正确的选择

为了最大限度地提高GaN/TiO2光阳极的性能,您必须将您的炉子规程与您的具体性能指标相匹配。

- 如果您的主要关注点是电子迁移率:确保您的程序达到上限(500°C),以保证PVP粘合剂的完全去除,并最大化纳米颗粒的融合。

- 如果您的主要关注点是机械耐久性:优先考虑分步升温过程中的保温时间,以允许薄膜沉降并粘附到玻璃上,而不会发生热冲击。

成功取决于将马弗炉不仅用作加热器,而且用作精密工具来工程化您的材料的微观界面。

总结表:

| 工艺阶段 | 温度范围 | 关键功能与材料影响 |

|---|---|---|

| 有机物去除 | 325 °C - 450 °C | 分解PVP粘合剂和溶剂,以去除绝缘阻碍物。 |

| 纳米颗粒融合 | 最高500 °C | 将GaN和TiO2颗粒融合为多孔导电网络。 |

| 基板附着力 | 持续高温 | 确保与玻璃基板的机械稳定性和电接触。 |

| 结晶度优化 | 450 °C - 500 °C | 减少缺陷并形成功能性异质结以实现电荷分离。 |

通过KINTEK精密技术提升您的材料研究

精确的热处理是区分失败薄膜和高性能半导体的关键。KINTEK提供行业领先的马弗炉、管式炉和真空系统,这些系统专为GaN和TiO2复合材料所需的精细分步烧结而设计。

为什么选择KINTEK?

- 专业的研发与制造:我们的系统提供防止裂缝和优化孔隙率所需的热稳定性。

- 定制化解决方案:无论您需要标准的马弗炉还是专业的CVD/旋转系统,我们都能根据您实验室的独特需求定制我们的技术。

- 目标性能:通过我们先进的温度控制界面,实现卓越的电子迁移率和机械耐久性。

准备好改进您的光阳极生产了吗?立即联系我们,找到您完美的炉子解决方案!

图解指南

参考文献

- Olzat Toktarbaiuly, Г. Сугурбекова. ENHANCEMENT OF POWER CONVERSION EFFICIENCY OF DYE-SENSITIZED SOLAR CELLS VIA INCORPORATION OF GAN SEMICONDUCTOR MATERIAL SYNTHESIZED IN HOT-WALL CHEMICAL VAPOR DEPOSITION FURNACE. DOI: 10.31489/2024no4/131-139

本文还参考了以下技术资料 Kintek Furnace 知识库 .