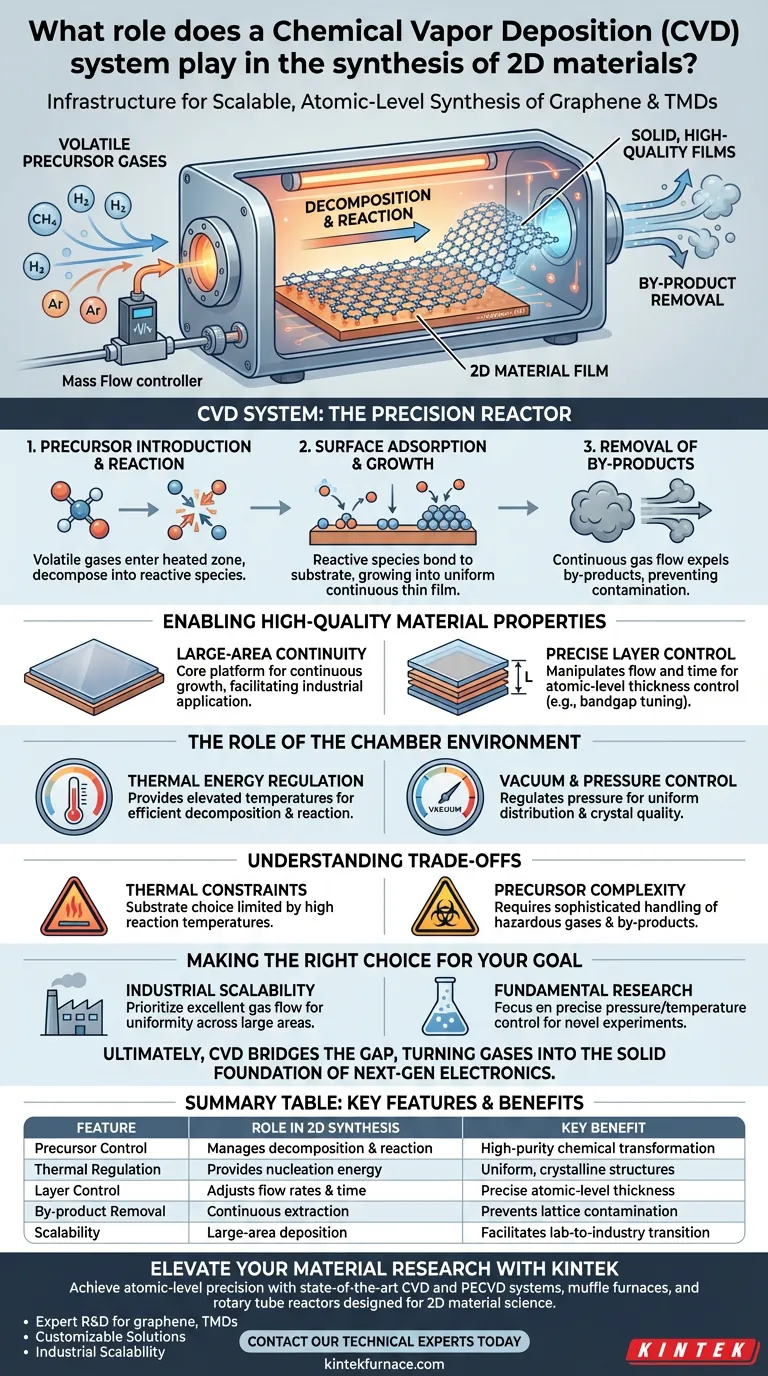

化学气相沉积 (CVD) 系统是二维材料可扩展合成的主要基础设施。它的工作原理是创建一个高温、精确控制的环境,其中挥发性前驱体气体发生化学反应,将固态、高质量的薄膜(如石墨烯或过渡金属二硫化物)沉积到目标衬底上。

CVD 系统不仅仅是一个涂层工具;它是一个精密反应器,将气相分子转化为固态材料。它是实现连续、大面积生长并同时保持原子级层厚度控制的行业标准。

沉积机理

要理解 CVD 系统的作用,必须了解它所协调的转化过程。该系统管理着从气态前驱体到固态二维晶体结构复杂的转变。

前驱体引入与反应

过程始于将挥发性气体前驱体引入系统的反应室。

该系统并非简单地喷洒这些气体;它促进化学反应。当气体进入加热区域时,它们会发生分解或化学反应,通常分解成反应性单体或中间物种。

表面吸附与生长

一旦前驱体在气相中反应或到达衬底表面,它们就会吸附在材料上。

这正是实际“合成”发生的地方。反应性物种与衬底结合,成核并生长成连续的薄膜。这确保了材料在所有暴露的表面上形成均匀的涂层,而不是视线方向的沉积。

副产物去除

CVD 系统的关键功能是在合成过程中进行废物管理。

当固体薄膜形成时,会产生挥发性的化学副产物。该系统利用连续的气流将这些副产物排出反应室,防止杂质污染新形成的二维晶格。

实现高质量材料特性

CVD 系统在二维材料合成中特别受重视,因为它解决了其他方法(如机械剥离)的局限性。

实现大面积连续性

主要参考资料强调,CVD 是连续生长的核心平台。

与产生小而孤立薄片的Other方法不同,CVD 系统可以在大表面积上合成材料。这对于将二维材料从实验室推向工业应用至关重要。

精确的层控制

该系统允许严格控制沉积材料的厚度。

通过操纵前驱体的流速和反应时间,系统可以实现“层控制”合成。这使得研究人员能够针对依赖原子层数(例如半导体的带隙变化)的特定材料特性。

反应室环境的作用

CVD 系统的“硬件”作用是维持严格的环境参数。

热能调节

该系统提供驱动化学反应所需的高温。

无论是分解二聚体还是活化表面反应,热环境都是催化剂。该系统维持这种热量,以确保反应在整个衬底上高效且均匀地进行。

真空和压力控制

大多数 CVD 工艺在特定压力范围内运行,从大气压到高真空。

该系统调节此压力以控制气体分子的平均自由程。这确保了前驱体气体的均匀分布,并有助于确定最终薄膜的晶体质量。

理解权衡

虽然 CVD 是高质量二维合成的标准,但它也带来了一些必须管理的特定复杂性。

衬底的热限制

由于该过程依赖高温来分解前驱体,因此衬底的选择受到限制。您无法轻易地在对温度敏感的材料(如某些塑料)上进行沉积,而不会降解目标物体。

前驱体复杂性

该过程依赖于挥发性且通常危险的化学前驱体。处理这些需要复杂的安全系统和洗涤器来管理从反应室排出的有毒副产物。

为您的目标做出正确选择

CVD 系统是一个多功能工具,但其应用取决于您对二维材料的具体最终目标。

- 如果您的主要重点是工业可扩展性:优先选择具有出色气体流动动力学的系统,以确保在大面积衬底上的均匀性。

- 如果您的主要重点是基础研究:专注于具有精确压力和温度控制的系统,以实验层厚度和新颖的材料成分。

最终,CVD 系统弥合了理论化学与实际应用之间的差距,将挥发性气体转化为下一代电子产品的坚实基础。

总结表:

| 特性 | 在二维合成中的作用 | 关键优势 |

|---|---|---|

| 前驱体控制 | 管理气体分解与反应 | 确保高纯度化学转化 |

| 热调节 | 为薄膜成核提供能量 | 实现均匀的晶体结构 |

| 层控制 | 调整流速和反应时间 | 实现精确的原子级厚度 |

| 副产物去除 | 连续气流萃取 | 防止二维晶格污染 |

| 可扩展性 | 大面积衬底沉积 | 促进从实验室到工业的转化 |

通过 KINTEK 提升您的材料研究

准备好在您的合成中实现原子级精度了吗?KINTEK 提供最先进的CVD 和 PECVD 系统、马弗炉和旋转管式反应器,这些设备专为满足二维材料科学的严格要求而设计。

为什么选择 KINTEK?

- 专家研发:专为石墨烯、TMDs 和碳纳米管设计的系统。

- 定制化解决方案:针对您独特的研究需求量身定制的真空和热配置。

- 工业可扩展性:高性能制造,弥合实验室与生产之间的差距。

迈出下一代电子产品的下一步——立即联系我们的技术专家,为您的实验室找到完美的高温解决方案。

图解指南

参考文献

- Yixin Chen, Nan Zhang. Advance in additive manufacturing of 2D materials at the atomic and close-to-atomic scale. DOI: 10.1038/s41699-024-00456-x

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 带真空站 CVD 设备的分室式 CVD 管式炉

- 立式实验室石英管炉 管式炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉