从核心来看,真空炉通过从根本上改变传热方式并创造超纯环境,实现了卓越的效率。与传统炉浪费能量加热空气并对抗大气污染不同,真空炉消除了空气,从而实现了高度集中的辐射加热、卓越的绝缘性,以及无需二次清理操作即可生产更清洁、更高质量零件的工艺。

真空炉的真正效率不仅仅在于节能;它在于过程控制。通过消除大气,您可以消除对流和氧化等不受控制的变量,从而以更少的浪费获得更精确、可重复且材料更优异的结果。

真空如何改变传热规则

传统炉在空气中运行,空气是一种通过对流不可预测地传递热量的介质。真空炉消除了这种介质,创造了一个效率是设计而非偶然的环境。

消除对流热损失

在传统炉中,大量能量浪费在加热腔室内的空气上。这种加热的空气然后通过对流将能量传递给工件,但它也将热量传递给炉壁,导致持续的能量损失。

通过抽空腔室,真空炉几乎完全消除了对流传热。几乎没有空气分子可以加热,这意味着几乎所有能量都直接用于关键部位:零件本身。

聚焦直接辐射热

随着对流的消除,传热主要通过热辐射发生。这是一种从加热元件到工件的直接、视线内的能量传输。

这使得加热异常均匀,因为零件均匀地沐浴在辐射能量中。这种精度可防止热点并确保材料在整个过程中具有一致的冶金性能,这是过程效率的关键衡量标准。

最大限度地提高绝缘性能

在真空中,绝缘的有效性显著提高。使用高质量多晶莫来石纤维等材料是因为它们是热的不良导体。

在真空中,由于没有空气通过绝缘层传递热量,它们的性能得以最大化。结合双层炉壳等特点,这确保了产生的热量保留在腔室内,从而实现更快的加热循环,同时消耗更少的总能量。

纯度和精度的效率

除了热力学之外,真空炉的效率还来自其产出的质量。受控环境可以防止在传统工艺中耗费时间和金钱的问题。

防止氧化和污染

真空最明显的优点是缺乏氧气和其他大气污染物。这防止了金属零件在热处理过程中的表面氧化(结垢)。

这是一个巨大的效率提升。它消除了酸洗、喷砂或机加工等昂贵且耗时的二次操作,以去除结垢层,从而节省了劳动力、时间和原材料。

确保可重复、高质量的结果

现代真空炉采用先进的计算机控制工艺。没有大气变量的存在,可以对循环的每个阶段,从升温斜坡到恒温浸泡和冷却,进行极其精确和可重复的控制。

这种控制水平确保每个零件都达到所需的冶金性能,大大降低了废品率和返工需求。这种可重复性是高价值部件生产效率的关键形式。

了解权衡:吞吐量与质量

虽然真空炉在能源利用和最终质量方面效率很高,但它并非总是适用于所有应用的最快选择。

加热速度的细微差别

由于其优异的绝缘性,真空炉的腔室可以快速升温。然而,加热大型或致密的工件有时可能比传统炉更慢。

这是因为它完全依赖辐射。传统(或气氛)炉使用对流,其中移动的热空气可以更快地将热量传递到复杂的几何形状或大型零件中,即使它整体上能效较低。

整体循环时间

真空过程本身会增加时间。在加热循环开始前抽深真空,然后通常用惰性气体回填腔室进行受控冷却,这会使总生产周期增加几分钟。

因此,对于简单、低成本零件的大批量生产,连续式传送带气氛炉可能提供更高的吞吐量(每小时零件数),即使它每个零件的效率较低。

为您的目标做出正确选择

“效率”一词必须由您的主要目标来定义。真空炉的优点是显而易见的,但它们在与特定生产目标保持一致时最具影响力。

- 如果您的主要重点是材料纯度和质量:真空炉是无与伦比的,因为它消除了氧化并确保关键部件精确、可重复的冶金结果。

- 如果您的主要重点是长期能源效率:真空炉卓越的绝缘性和消除对流热损失将导致每个循环的运营成本显著降低。

- 如果您的主要重点是简单零件的大批量吞吐量:传统炉或气氛炉在纯粹的速度和每小时处理的单元数量方面可能更“高效”。

最终,选择合适的炉子需要将效率定义为实现所需材料质量和最终成本的最有效途径,而不仅仅是速度。

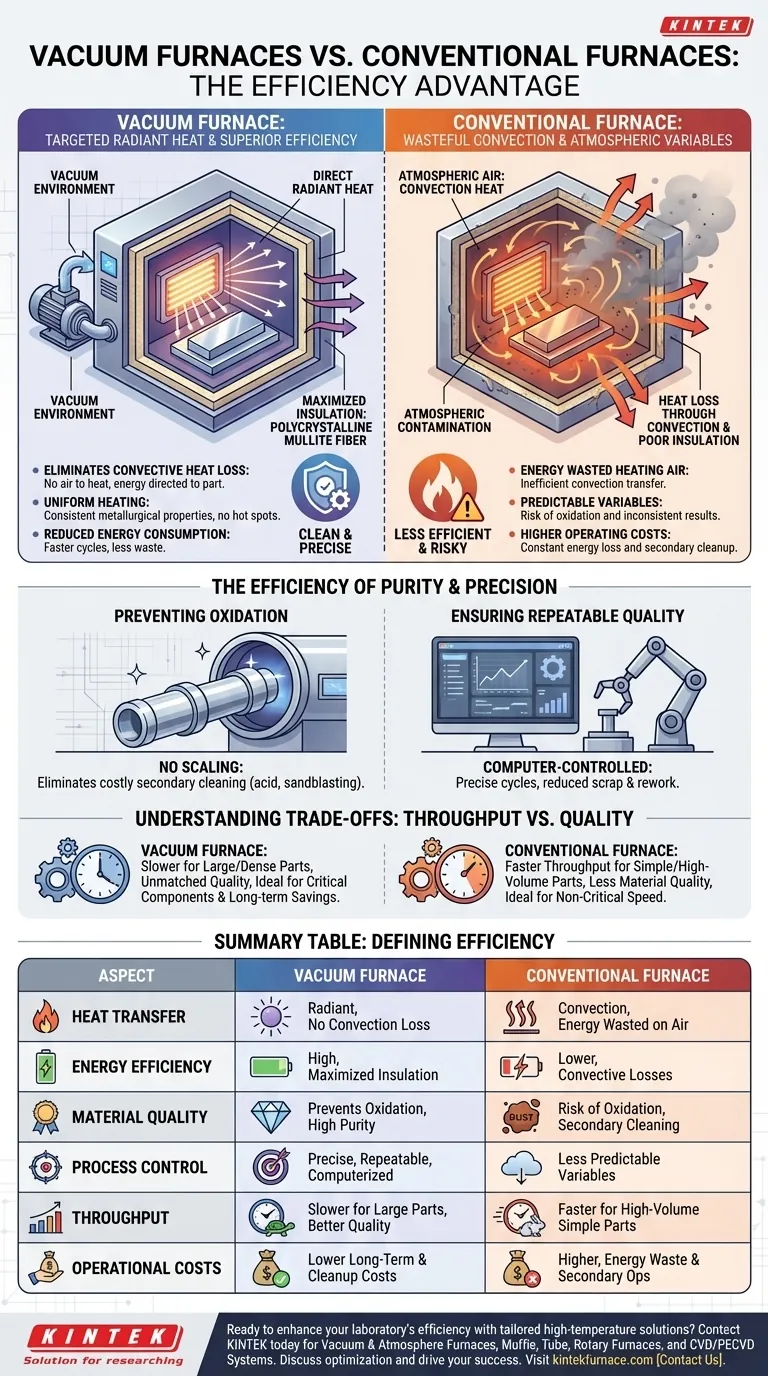

摘要表:

| 方面 | 真空炉 | 传统炉 |

|---|---|---|

| 传热 | 辐射加热,无对流损失 | 对流加热,能量浪费在空气中 |

| 能源效率 | 由于绝缘和不加热空气而高 | 由于对流损失而较低 |

| 材料质量 | 防止氧化,无结垢,高纯度 | 有氧化风险,需要二次清洁 |

| 过程控制 | 精确,计算机控制可重复 | 由于大气变量而可预测性较低 |

| 吞吐量 | 大型零件较慢,质量较好 | 高产量、简单零件较快 |

| 运营成本 | 较低的长期能源和清理成本 | 由于能源浪费和二次操作而较高 |

准备好通过量身定制的高温解决方案提升您实验室的效率了吗?在 KINTEK,我们利用卓越的研发和内部制造,提供先进的炉具,如真空与气氛炉、马弗炉、管式炉、旋转炉以及 CVD/PECVD 系统。我们深度的定制能力确保满足您独特的实验需求,提供卓越的热处理、节能和无污染结果。不要将就——立即联系我们,讨论我们如何优化您的流程并推动您的成功!

图解指南