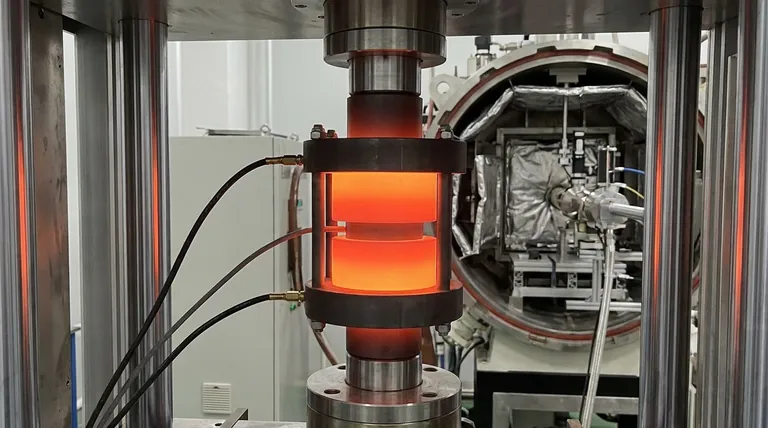

高纯石墨模具是放电等离子烧结(SPS)过程中的多功能引擎,其作用远不止简单的容器。它们同时充当成型容器、主要加热元件和负责粉末致密化的机械加压杆。

高纯石墨模具不仅仅是承载材料;它们是积极的参与者,将电流转化为极高的热能,同时传递巨大的轴向压力,确保高熵碳化物在2000°C以上实现快速致密化和结构完整性。

SPS中的三个核心功能

高熵碳化物需要极端条件才能形成致密、稳定的结构。石墨模具通过三个同时进行的功能来实现这一点。

1. 主动加热元件

在标准烧结中,热量来自外部炉。在SPS中,石墨模具本身充当加热器。

模具具有特定的电阻特性。当脉冲直流电(DC)通过它时,模具有效地将电能转化为热能(焦耳加热)。

这使得加热速率非常快,并能使系统达到2000°C以上的高温,这对于烧结难熔的高熵材料至关重要。

2. 轴向压力传递

致密化不仅需要热量,还需要力。石墨模具充当压力传递介质。

它将机器液压缸的载荷直接传递到粉末颗粒,通常承受高达60 MPa的压力。

这种机械压力促进了粉末的重新排列,并在烧结初期有助于分解团聚体。

3. 极端条件下的结构保持

模具定义了烧结样品的最终几何形状。

它必须保持优异的热震稳定性和高温强度,以承受快速加热和冷却循环而不破裂。

高纯石墨确保模具在巨大的单向压力下保持其形状而不变形,从而保证了最终碳化物坯体的几何精度。

对材料质量的影响

模具与高熵碳化物粉末之间的相互作用直接影响最终材料的微观性能。

促进原子扩散

直接加热和压力的结合促进了原子扩散。

这种环境诱导了具有半共格特性的有序界面的形成。这些微观结构特征对于优化晶格热导率等性能至关重要。

确保热均匀性

石墨模具的纯度和密度直接决定了温度场的均匀性。

高质量的石墨能够均匀导热,避免了可能导致陶瓷复合材料开裂或致密化不均匀的热点或冷区。

理解权衡

虽然石墨是SPS的标准材料,但它也带来了一些必须加以管理的特定挑战,以确保高熵碳化物的质量。

化学反应性和粘附性

在高温下,高熵碳化物可能会与石墨模具发生反应或粘附在上面。

这需要使用界面衬垫,例如通常涂有氮化硼(BN)的石墨纸。

这些衬垫可防止样品与模具发生化学键合,确保易于脱模并保持陶瓷的表面质量。

机械限制

虽然石墨具有高温强度,但它并非无限刚性。

过大的压力(通常取决于牌号,高于60-80 MPa)可能导致模具破裂或变形。

在石墨牌号的特定机械极限内操作对于防止循环过程中发生灾难性的模具失效至关重要。

根据目标做出正确选择

石墨模具的选择和设置应与您的具体烧结目标保持一致。

- 如果您的主要重点是最大程度的致密化:优先选择高强度石墨牌号,它们能够承受接近60 MPa极限的压力,以强制颗粒重新排列。

- 如果您的主要重点是表面纯度:确保使用涂有氮化硼的石墨纸衬垫,在碳化物和模具之间形成扩散屏障。

- 如果您的主要重点是热一致性:选择超高纯度、高密度石墨,以保证均匀的温度场,并避免样品中的热梯度。

最终,石墨模具不仅仅是消耗品;它是将电能和机械能转化为您材料物理现实的核心组件。

总结表:

| 核心功能 | 描述 | 对高熵碳化物的影响 |

|---|---|---|

| 焦耳加热 | 将脉冲直流电转化为热能 | 实现难熔材料所需的2000°C以上温度 |

| 压力传递 | 将轴向载荷(高达60 MPa)传递给粉末 | 促进快速致密化和颗粒重新排列 |

| 结构容器 | 定义几何形状并承受热震 | 确保几何精度并防止结构失效 |

| 扩散驱动器 | 在界面处结合热量和压力 | 促进原子扩散以优化微观结构 |

通过KINTEK Precision提升您的材料研究

通过我们高纯石墨解决方案,充分释放您的放电等离子烧结(SPS)工艺的全部潜力。在专家研发和制造的支持下,KINTEK提供高性能的马弗炉、管式炉、旋转炉、真空炉和CVD系统,以及专为您的独特高熵碳化物项目设计的定制化实验室高温炉组件。

准备好实现卓越的密度和热均匀性了吗?

立即联系我们的专家,讨论您的定制炉和模具需求!

参考文献

- Wen Jiang, Peng Fu. Achieving efficient almost CO-free hydrogen production from methanol steam reforming on Cu modified α-MoC. DOI: 10.1039/d3ra07448j

本文还参考了以下技术资料 Kintek Furnace 知识库 .