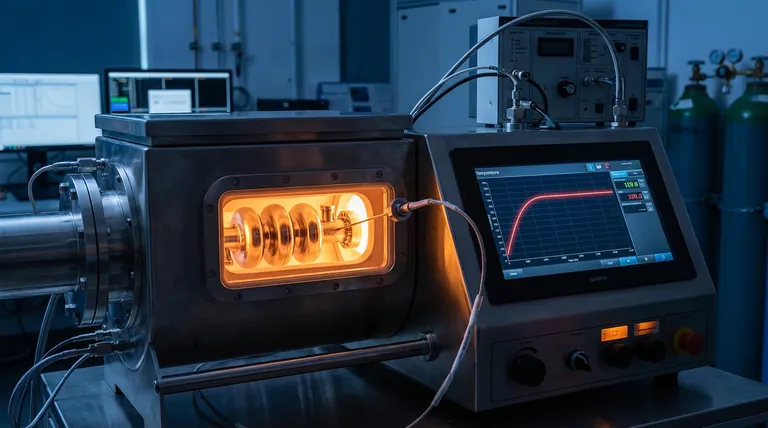

热电偶监测与炉温调控之间的精确同步是关键因素,它能使铌样品实际的热处理历史与其预期的加工参数保持一致。这种协同作用提供了以极高的精度控制热处理持续时间所必需的直接反馈,确保真空炉内的物理环境完美地反映所需的技术规范。

实时温度数据与炉温控制系统的集成,能够对氧杂质扩散进行微观管理。这种精确的化学调控对于最大限度地降低表面电阻和最大化超导腔的电磁性能至关重要。

热精度机制

闭合反馈回路

在高温真空烧结过程中,热电偶不仅仅是记录数据;它充当炉温调控系统的活动驱动器。

通过提供直接的温度反馈,系统确保铌腔的实际热处理历史与设定的工艺相匹配。

精确控制处理时间

这些组件之间的协同作用能够实现对热处理时间的高精度控制。

这确保了铌在特定温度下暴露于精确的时间长度,从而避免了处理不足或热过载。

管理氧杂质

调控扩散深度

这种协同作用的主要化学目标是精确调控氧杂质扩散深度到铌表面层。

当炉内环境促进天然氧化层(五氧化二铌)的热分解时,氧会扩散到铌体内部。

反馈的作用

如果没有监测和调控的紧密耦合,这种扩散的深度就无法进行精细调控。

反馈回路确保扩散过程在达到最佳深度时正好停止,而不是依赖于估算。

对腔体性能的影响

最小化表面电阻

精确控制氧扩散直接关系到腔体表面的物理特性。

通过优化杂质分布,该过程最大限度地降低了铌的表面电阻。

消除高场 Q 斜率

适当的调控能够优化品质因子(Q0)并消除高场 Q 斜率(HFQS)。

这显著提高了超导腔的峰值磁场容量。

同步不良的风险

热历史偏差

如果热电偶和调控系统不同步,实际温度曲线将偏离预期的参数。

这种差异会导致不可预测的材料特性,使烧结过程无法重复。

射频性能受损

未能精确控制扩散深度会导致氧分布不理想。

这会导致表面电阻增加,腔体维持高磁场的能力下降,从而抵消了真空处理的好处。

为您的目标做出正确选择

为了最大化铌超导腔的性能,调控策略必须与您的具体性能指标保持一致。

- 如果您的主要关注点是表面电阻:确保您的反馈回路经过校准,在达到最佳氧扩散深度时立即停止过程,以最大限度地减少电阻损耗。

- 如果您的主要关注点是磁场容量:优先考虑调控系统的稳定性,通过一致的热历史来消除高场 Q 斜率(HFQS)。

温度调控的最终精度不仅仅是一个工艺变量;它是实现卓越超导性能的决定性因素。

总结表:

| 特征 | 在烧结中的意义 | 对性能的影响 |

|---|---|---|

| 反馈回路 | 使实际热历史与设定程序保持一致 | 确保工艺可重复性和材料一致性 |

| 持续时间控制 | 防止处理不足或热过载 | 保持铌腔的结构完整性 |

| 扩散调控 | 调控表面层氧杂质的扩散深度 | 最小化表面电阻和电阻损耗 |

| Q 斜率缓解 | 消除高场 Q 斜率(HFQS) | 最大化峰值磁场容量和 Q0 因子 |

通过 KINTEK 提升您的超导性能

高温真空烧结的精度是高性能铌腔的关键。在KINTEK,我们深知即使是热历史的微小偏差也会影响您的结果。凭借专业的研发和世界一流的制造能力,我们提供高精度的真空、CVD、马弗炉、管式和旋转系统,旨在为您的最敏感应用提供所需的精确同步。

无论您需要最小化表面电阻还是消除高场 Q 斜率,我们的实验室炉都可完全定制,以满足您独特的技术规格。立即联系我们,优化您的热处理工艺,实现卓越的材料性能。