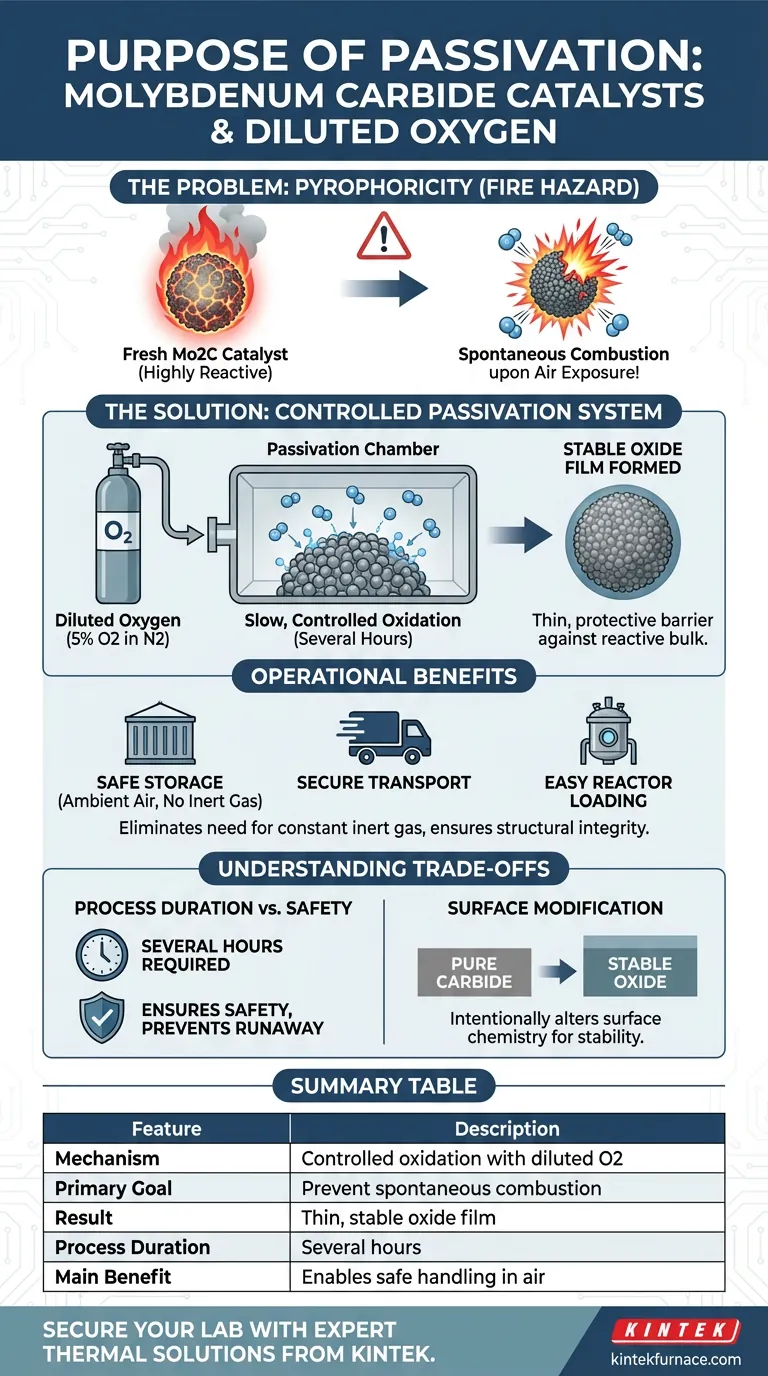

钝化系统的主要目的是防止暴露于空气时发生自燃。 新制备的碳化钼催化剂是自燃的,这意味着它们在富氧环境中具有高反应性和不稳定性。通过用稀释氧处理它们,您可以实现受控的表面改性,使材料能够安全处理。

新鲜的碳化钼催化剂在环境空气中化学性质不稳定,并构成严重的火灾隐患。钝化利用低浓度氧气流在催化剂表面工程化一层保护性、稳定的氧化膜,确保储存和运输过程中的安全。

钝化的关键需求

自燃危险

新合成的碳化钼具有高反应性。

如果这些催化剂在制备后立即暴露于标准大气中,它们可能会自燃。这对实验室人员和设备构成了直接的安全隐患。

稀释氧的作用

为了管理这种反应性,催化剂会使用稀释氧进行钝化处理。

这通常涉及例如5% 氧气($\text{O}_2$)和氮气($\text{N}_2$)的混合物。这种低浓度可以防止与纯空气发生剧烈的放热反应。

作用机制

受控氧化

钝化系统在数小时内缓慢引入稀释气体流。

这种逐渐暴露允许表面化学以受控、可预测的方式发生变化,而不是混乱的热失控。

形成稳定膜

该工艺的具体目标是在催化剂表面形成非常薄且稳定的氧化膜。

该膜起到屏障作用,将下面的反应性催化剂主体“密封”起来。一旦形成该膜,催化剂就不再自燃,并且足够稳定,可以暴露于环境空气中。

操作优势

物流和储存

如果没有钝化,碳化钼需要持续在惰性气体(如氩气或氮气)下储存。

氧化膜允许催化剂储存在标准容器中,而没有火灾或降解的风险。

安全运输和装载

钝化层确保催化剂在运输过程中的结构完整性。

它还允许技术人员在不要求每一步都使用专门的无空气处理设备的情况下,安全地将催化剂装入反应器以供将来使用。

理解权衡

工艺时长与安全

钝化过程不是瞬时的;它需要数小时才能有效完成。

通过过快提高氧气浓度来仓促完成此过程会适得其反,并重新引入燃烧或催化剂结构热损伤的风险。

表面改性

虽然对安全至关重要,但此过程会故意改变催化剂的表面化学性质。

您实际上是用一个高活性、危险的表面换取了一个稳定、氧化的表面。用户必须意识到表面现在是氧化物,而不是纯碳化物,这确保了稳定性但改变了即时表面特性。

为您的目标做出正确选择

为了有效管理碳化钼催化剂,您必须在合成后阶段优先考虑安全规程。

- 如果您的主要关注点是人员安全:严格遵守使用低浓度氧气(例如 5%)以防止自燃事件。

- 如果您的主要关注点是材料完整性:让钝化气体流动完推荐的总时长(数小时),以确保在将催化剂暴露于空气之前氧化膜均匀且稳定。

受控钝化是将易挥发的化学危险转化为可用、可管理的工业工具的桥梁。

总结表:

| 特性 | 描述 |

|---|---|

| 机制 | 使用稀释氧(例如 5% O2 混合 N2)进行受控氧化 |

| 主要目标 | 防止在环境空气中自燃和自发燃烧 |

| 结果 | 在催化剂表面形成一层薄而稳定的氧化膜 |

| 工艺时长 | 数小时以实现均匀的表面改性 |

| 主要优势 | 能够安全储存、运输和装入反应器 |

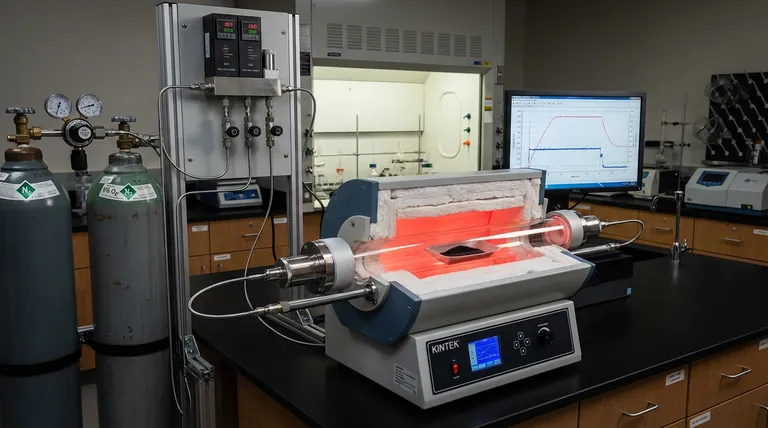

通过专业热解决方案确保您的实验室安全

碳化钼的合成需要精确和安全。KINTEK 提供高性能、可定制的热系统——包括马弗炉、管式炉、旋转炉、真空炉和 CVD 系统——并得到专家研发和制造的支持。无论您需要精确的钝化气氛控制还是坚固的高温炉,我们的设备都能满足您独特的研究和工业需求。

图解指南

参考文献

- Linyuan Zhou, Changwei Hu. Regulating the Hydrodeoxygenation Activity of Molybdenum Carbide with Different Diamines as Carbon Sources. DOI: 10.3390/catal14020138

本文还参考了以下技术资料 Kintek Furnace 知识库 .